ESTUDIO METODOLÓGICO DE ANÁLISIS METALOGRÁFICO DE OBJETOS METÁLICOS DEL III MILENIO A.C. DEL VALLE DEL ALTO GUADIATO

METHODOLOGICAL STUDY OF METALLOGRAPHIC ANALYSIS OF METALLIC OBJECTS FROM THE 3RD MILLENNIUM BC FROM THE UPPER GUADIATO VALLEY

Daniel PEREZ-L’HUILLIER*

Resumen

En este trabajo presentamos la metodología llevada a cabo para realizar unos estudios arqueometalúrgicos, concretamente análisis metalográficos. Abordamos la preparación de la muestra hasta su análisis que nos permite determinar la secuencia de manufacturado final del objeto metálico. Este estudio se ha realizado sobre objetos de base cobre procedentes de diversos yacimientos Calcolíticos del valle del Alto Guadiato. Nuestra intención es presentar brevemente los resultados obtenidos y centrarnos en el cuerpo metodológico llevado a cabo para el estudio de las piezas.

Palabras clave

Calcolítico, Valle del Alto Guadiato, arqueometalurgia, metalografía, metodología.

Abstract

In this work we present the methodology carried out to carry out archaeometallurgical studies, specifically metallographic analyses. We approach the preparation of the sample until its analysis that allows us to determine the final manufacturing sequence of the metallic object. This study was carried out on copper-based objects from various Chalcolithic sites in the Upper Guadiato Valley. Our intention is to briefly present the results obtained and focus on the methodological body carried out for the study of the pieces.

Keywords

Chalcolithic, valley of Alto Guadiato, archaeometallurgy, metallography, methodology.

INTRODUCCIÓN

En este trabajo realizamos una primera aproximación a la actividad metalúrgica del III Mil. a.C., en el cual aplicamos estudios arqueometalúrgicos, concretamente estudios metalográficos que nos permite documentar la secuencia de manufacturado final de objetos metálicos.

La Arqueometalurgia por definición es el estudio de la metalurgia antigua, de la tecnología del metal, procedimientos y manufacturados empleados. Entendemos a la metalurgia antigua como una de las actividades económicas desarrolladas por grupos poblacionales del Calcolítico en nuestro caso. Pero dicho estudio no debe de quedar en un mero estudio analítico, sino que se debe de dar un paso adelante y analizar aquellos grupos poblacionales mediante su cultura material. Dicho de otra manera, la Arqueometalurgia, es una disciplina histórica, cuya finalidad es aproximarnos a la tecnología metalúrgica de estos grupos poblacionales, su desarrollo, la implicación que tuvo en la sociedad, la economía, etc. Esta disciplina, se integraría en un conjunto metodológico de la investigación arqueológica como una más de las ya existentes en la arqueología moderna (ROVIRA 1996).

La actividad metalúrgica, comprende diferentes operaciones que comprende en primer lugar la extracción de la materia prima, en este caso el mineral, se realizaría un primer machacado del mineral, posteriormente se llevaría a cabo una reducción con la intención de separar la ganga de la mena, le seguiría la fundición que consiste en obtener el metal en estado líquido y separar las ultimas impurezas que quedan y los últimos pasos del manufacturado final se llevarían a cabo para conformar el objeto metálico deseado.

MARCO GEOGRÁFICO

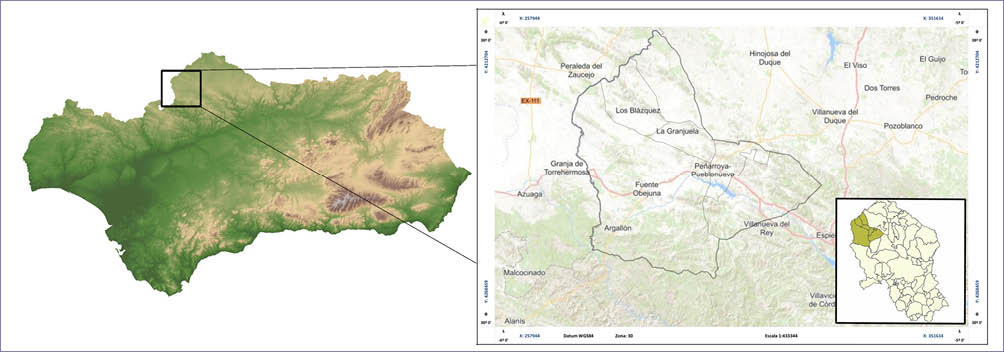

El valle del Alto Guadiato se sitúa en la parte noroccidental de la provincia de Córdoba (Andalucía), en la parte central de Sierra Morena, formando parte del borde sur de la Submeseta Castellana, actualmente consta de 6 municipios, citados de Esta a Oeste: Belmez, Peñarroya-Pueblonuevo, La Granjuela, Valsequillo, Fuente Obejuna y Los Blázquez, junto a 14 localidades menores que pertenecen a Fuente Obejuna y 3 a Belmez. (fig. 1).

Fig. 1. Localización del valle del Alto Guadiato.

Se trata de un valle amplio con algunos cerros abruptos cono es el caso de Sierra Palacio (Belmez), Cerro del Castillo (Belmez), el Peñón (Peñarroya-Pueblonuevo, Fuente Obejuna y La Granjuela) y otros cerros testigos que caracterizan el paisaje del Alto Guadiato como La Calaveruela, Los Castillejos y Cerro Masatrigo (Fuente Obejuna). Dicho valle recibe el nombre de Guadiato por el rio que nace en él y cuyo cauce lo atraviesa entero hasta desembocar en las proximidades de Almodóvar del Rio en el rio Guadalquivir, siendo uno de sus principales afluentes.

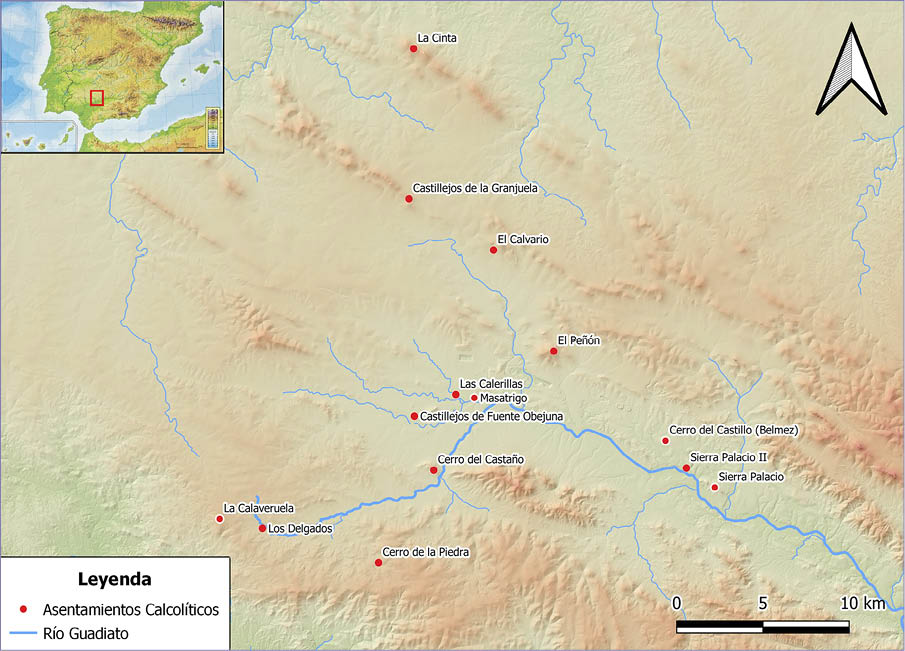

Con respecto al Calcolítico, tenemos asociados 14 núcleos poblacionales, que citaremos de Este a Oeste: Sierra Palacio I, Sierra Palacio II, Cerro del Castillo (Belmez), El Peñón (Peñarroya-Pueblonuevo, Fuente Obejuna, La Granjuela), El Calvario, Castillejos de la Granjuela (La Granjuela), La Cinta (Valsequillo), Las Calerillas, Masatrigo, Castillejos de Fuente Obejuna, Cerro del Castaño, Cerro de la Piedra, Los Delgados y La Calaveruela (Fuente Obejuna) (fig.2).

Fig. 2. Localización de los distintos núcleos poblacionales durante el Calcolítico en el valle del Ato Guadiato.

CONTEXTO GEOLÓGICO

El valle de Alto Guadiato se caracteriza por estar inserto en una zona que presenta una heterogeneidad mineralógica destacada, que atrajo el interés de los distintos grupos poblacionales que lo habitaron a lo largo de milenios y la explotaron sistemáticamente desde la Prehistoria Reciente hasta el siglo XXI, haciendo de la minería uno de los oficios más antiguos presentes en este lugar, concretamente desde los últimos 5 milenios.

Los terrenos más antiguos se formaron durante el Precámbrico y Paleozoico compuestos por gneis, esquistos, cuarcitas, calizas, rocas silíceas, pizarras y metavolcánicas resultado de una intensa sedimentación en el seno de una cuenca marina junto a una importante actividad volcánica (CABANAS 1980; VILLALOBOS 2006). Estos materiales fueron sometidos a esfuerzos orogénicos muy intensos en época Herciniana, originando pliegues, fracturas y fallas, los materiales más duros formaron los cerros testigos, y los materiales más blandos originaron lo que conforma el valle dando lugar a un relieve apalachense (CABANAS 1980). En el Carbonífero, se producen dos acontecimientos que tendrán una gran repercusión millones de años después en la economía del ser humano, por un lado, en el periodo Carbonífero continental con un clima cálido y húmedo se desarrolló una gran y extensa masa vegetal junto a extensos lagos. Al enterrarse esta masa vegetal se conformó una extensa capa de hulla dando lugar a una de las cuencas carboníferas más importantes de la Península conocida como “Cuneca carbonífera del Guadiato” (HERNANDO y HERNANDO 2003 y 2004) explotada intensamente a partir de final del siglo XVIII (VILLALOBOS 2006). También se producen en las fracturas multitudes de incrustaciones graníticas acompañadas de importantes elementos metálicos mediante un proceso de solución liquido-gaseoso coloidal junto a acido silícico, formando grandes depósitos y bolsas metalíferas con morfologías filonianas por lo que el origen de estos metales es hidrotermal (CABANAS 1980) conformando depósitos de pirita, cobre, plomo, plata y cinc (HERNANDO 2002; AUTE 2016). Estos metales fueron explotados desde la Prehistoria Reciente hasta nuestros días.

ESTUDIO ARQUEOMETALÚRGICO

Los estudios arqueometalúrgicos presentados en este trabajo corresponden a análisis metalográficos, vinculados con los procesos de manufacturado a los que fue sometido el objeto metálico durante su elaboración final (ROVIRA y GÓMEZ RAMOS 2003; MONTERO RUIZ 2010; ROVIRA y MONTERO-RUIZ 2018). Estos estudios nos permiten no solo estudiar la estructura interna del objeto sino además ver los procedimientos empleados en las últimas fases del manufacturado efectuado por el herrero/a y también nos permiten realizar comparaciones entre diversos productos y tecnologías empleadas e incluso relacionar la tecnología con la cronología permitiendo determinar cambios, evolución, tendencias, etc. (RODRÍGUEZ 2008).

Para cualquier tipo de estudio arqueometalúrgico se requiere un muestreo o realizar una manipulación superficial como es el caso de los estudios de fluorescencia de Rayos-X (ROVIRA y MONTERO-RUIZ 2018). Este muestreo es necesario por lo que podemos afirmar que es mejor perder una porción insignificante de una pieza y ganar una información valiosa sobre el objeto, lo que contribuye a la desmitificación del objeto arqueológico, donde el objeto arqueológico deja de ser el fin último, pues se debe dejar paso a nuevas unidades de trabajo y analíticas (RUIZ et al., 1986); pero con estos datos extraídos de las analíticas no deberíamos quedarnos, ya que dichas analíticas son el medio para llegar al conocimiento y aproximarnos a estos grupos poblacionales.

Preparación de las muestras

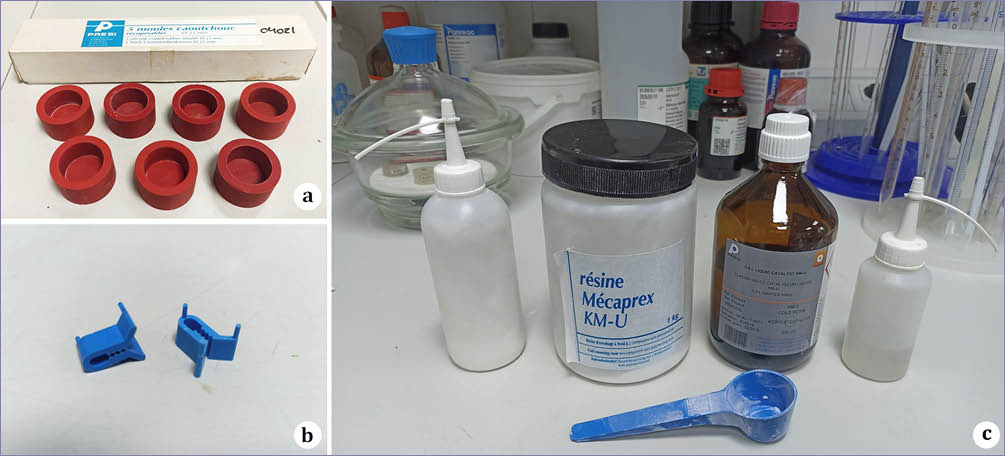

Para la extracción de la muestra necesaria se ha realizado un corte mecánico con la ayuda de una Dremel 4000 con eje flexible, empleando un disco de corte 38 mm para metal SC456B SpeedClic y también se ha empleado disco de diamante para las más duras. Una vez las muestras conseguidas, se pasa a montarlas en probetas. Se recomienda usar moldes de goma (fig. 3a), para facilitar su extracción posteriormente. Se recubre la parte interna con un spray antiadherente y se coloca la etiqueta en la cual se indica el siglado de la muestra. El paso siguiente es colocar la muestra en la parte central del molde; en algunos casos, si la pieza presenta una sección muy fina o es muy alargada y no se sostiene sola, es necesaria la utilización de pequeñas pinzas para su correcta sujeción (fig. 3b). Se ha utilizado una resina de dos componentes auto-polymerizantes (résine Mécaprex KM-U) junto a un endurecedor acrílico de polimerización en frío (FALCON 500 CC CATALYSEUR LIQUIDE KM-U) que actúa de catalizador. Se pueden usar dosificadores para ir controlando el polvo y el líquido en la muestra (fig. 3c). Una vez endurecida la muestra se procede a su extracción.

Fig. 3. Diversos elementos que nos permiten elaborar la muestra.

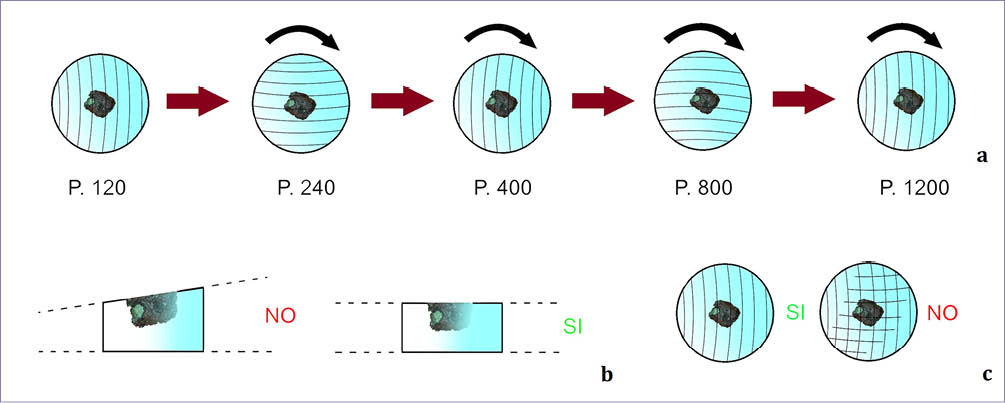

El siguiente paso es la fase de pulido o desbaste de la muestra. En nuestro caso se ha utilizado una pulidora de disco; el objetivo es dejar la muestra con las dos caras totalmente planas y paralelas entre ellas. Para ello se debe utilizar un disco abrasivo de la mayor granulometría posible, en este caso la lija P.120 (granos de 120 micras) y en la parte de la muestra la lija P.240 (granos de 60 micras); luego se pasa al disco abrasivo P.400 (granos de 30 micras), posteriormente al disco P. 800 (granos de 20 micras) para terminar con los discos P.1200 (granos de 12 micras). Los valores P.120, P.240, P.400, P.800 y P.1200 hacen referencia al número de rayas por unidad de longitud: cuanto mayor el número de rayas, más finas son estas (ROVIRA y GÓMEZ 2003). Durante todo este proceso el uso constante de agua es imprescindible y se ha empleado una velocidad de rotación del 180 rpm.

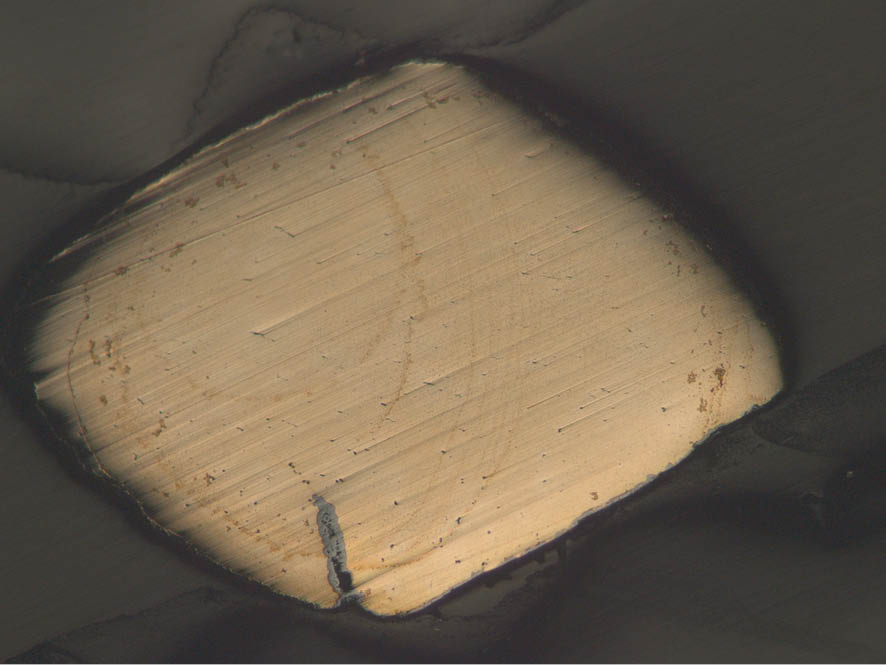

Es importante cambiar la dirección del pulido entre cada disco abrasivo, por lo que hay que girar la muestra 90º con cada disco abrasivo, de esta manera, se eliminan las líneas producidas por el disco anterior (fig. 4a). Es fundamental controlar el proceso de desbaste de la muestra, siendo este continuo. Para esto es necesario aplicar una fuerza constante por toda la superficie de la muestra y evitar que se pula más una zona que otra, lo que ocasionaría una irregularidad en la pieza (fig. 4b). Entre cada disco abrasivo, es conveniente comprobar el estado de la muestra en el microscopio óptico; de esta manera se puede controlar el nivel de rayas, ya que no se debe de pasar al siguiente disco si se ve que aún persisten ciertas intersecciones de rayas producidas por el disco anterior (fig. 4c).

Fig. 4a. Ejemplo gráfico de cómo se debe de proceder a la hora de pulir una muestra, al pasar a la siguiente lija, se debe de girar de 90º la muestra para conseguir eliminar las líneas de rayas producidas por la lija anterior; b) Al final del proceso las dos caras deben de quedar totalmente paralelas; c) No deben verse rayas perpendiculares entre sí, un correcto pulido debe de mostrar siempre líneas paralelas.

Es importante secar bien las muestras antes de observarlas al microscopio, ya que las gotas de agua adheridas a la superficie distorsionan la imagen y pueden generar reacciones de oxidación. Bajo ningún concepto se debe de hacer un secado con paño o cualquier tipo de textil por muy suave que parezca ya que este puede producir rayas en la muestra, por lo que es conveniente usar un secador de muestra. Es importante controlar el proceso y llevar un limpiado adecuado de la maquina abrasiva, verificar que el disco abrasivo no esté desgastado, evitar cualquier contaminación de fuera que pueda rayar la muestra, todo esto evitará tener que repetir el proceso al evitar rayas en distintos sentidos.

La última fase consiste en eliminar las ultimas rayas producidas por el disco abrasivo P.1200, esto se consigue mediante el uso de paños de fieltro, junto a un líquido abrasivo de óxido de aluminio en suspensión de 99,98% (Alumine Suspension, PRESI). En este caso se han utilizado tres categorías de alúmina, cada categoría equivale a un tamaño distinto de partículas en suspensión donde el primer bote corresponde a 0,8µ, el segundo bote corresponde a alúmina con un grosor de 0,3µ y el tercer bote contiene alúmina con partículas en suspensión de 0,04µ. Una vez que se usa un paño con una de las tres alúminas, se debe de seguir manteniendo dicho paño con su correspondiente alúmina, ya que no se deben de mezclar, en caso de mezclarlos, se podrían producir ligeras rayas y recordamos que el objetivo es conseguir el menor número posible de rayas hasta obtener una superficie totalmente especular. Es importante controlar la presión ejercida, una presión excesiva produce rayaduras que resultará complicado quitar con el paño siguiente, pero una presión insuficiente en la muestra la hace inestable, se curva el plano pudiendo alargar la operación de pulido.

Otro factor a tener en cuenta durante esta última fase, es la aparición de un fenómeno conocido como “cola de cometa” (fig. 5). Este fenómeno se produce cuando se ejerce demasiada presión en la muestra sobre los paños, produciendo que ciertas inclusiones de material duro se desprendan y provoquen rayas. La solución es realizar un cambio de orientación de la muestra e ir a contra sentido de la dirección de la cola de cometa ya que dicha cola es la acumulación de una fuerza actuando constantemente hacia el mismo sentido. También es importante mover suavemente la muestra por el paño (Rovira y Gómez, 2003).

Fig. 5. Ejemplo de colas de cometas formada en una de nuestras secciones metálicas.

Microscopio óptico

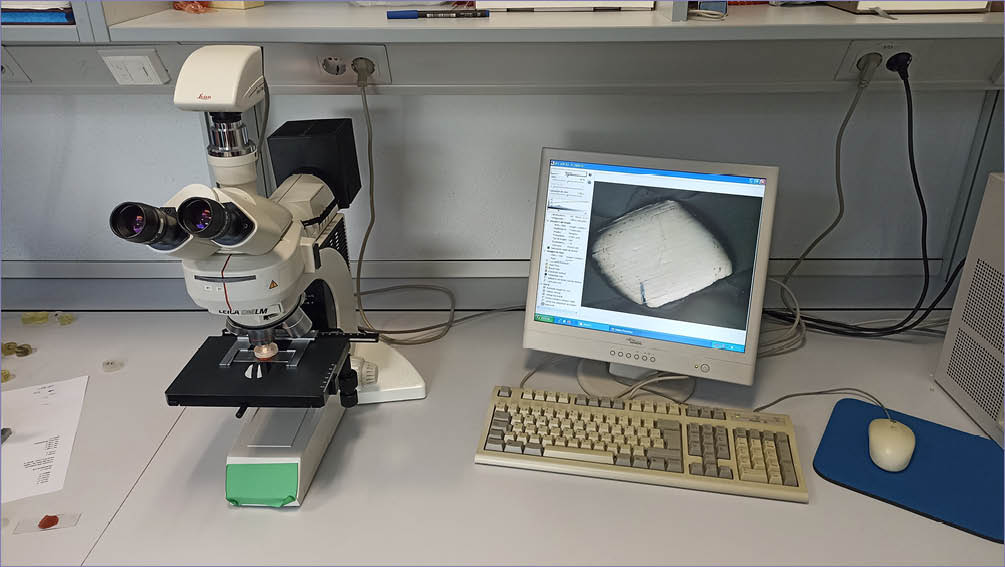

El uso del microscopio óptico es imprescindible para cualquier tipo de estudio arqueometalúrgico, ya que gracias a su adecuada utilización nos permite controlar los procesos de lijados y pulidos descritos anteriormente, o bien para hacer análisis de áreas (mapeo), para posteriormente estudiarlas en el Microscopio electrónico de barrido (SEM). En este caso se ha utilizado un microscopio óptico convencional Leica modelo DML con cámara digital DFC480 del laboratorio I+D de Arqueología del CCHS-CSIC de Madrid (fig. 6).

Fig. 6. Microscopio óptico convencional Leica modelo DML de los laboratorios de I+D de Arqueología del CCHS-CSIC de Madrid, utilizado para la realización de este trabajo.

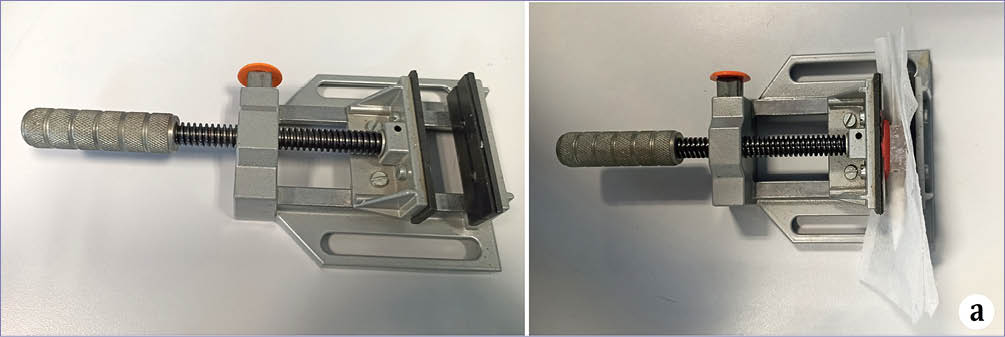

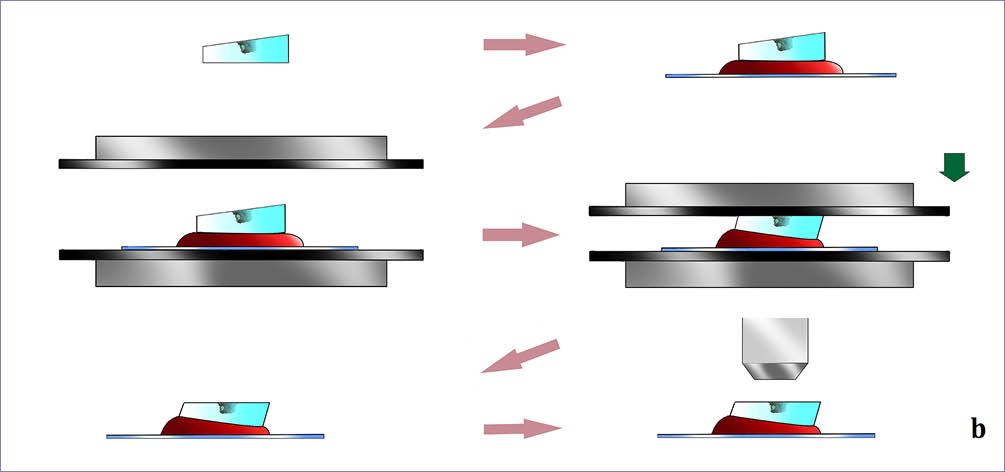

Con este microscopio óptico se han utilizado diferentes aumentos, en este caso 5x, 10x, 20x, 50x, 100x y 200x alternando los diferentes sistemas de iluminación del microscopio óptico, el campo claro (analizador o BF, Bright Field) y el campo oscuro (polarizador o DF, Dark Field) que nos permite distinguir determinadas estructuras, ver ciertas mineralizaciones en los objetos como la cuprita, oxidación, corrosión, etc. Es conveniente tener las muestras con las dos caras totalmente planas y paralelas para tener un correcto enfoque con el microscopio óptico, en caso contrario, al no tener el mismo plano, la muestra quedaría desenfocada y habría que reajustar el enfoque constantemente. Si se da el caso de uno de los lados queda ligeramente inclinado y no se puede reajustar, una solución es utilizar una masilla con la ayuda de una prensa manual de tornillo (fig. 7a). Se coloca encima del porta-muestra de metacrilato una porción de masilla y encima de ella se coloca la muestra y con la ayuda de la prensa manual se apretaría de tal manera que la masilla compensaría la descompensación y así conseguir una muestra con los dos bordes paralelos, facilitando la observación en el microscopio óptico (fig. 7b).

Fig. 7a. Ejemplo de prensa manual de tornillo;

Fig. 7b. diferentes pasos a seguir para conseguir el nivelado de la muestra para poder visualizarlas correctamente en el microscopio óptico.

Metalografía

El objetivo principal de la metalografía es observar y estudiar las diversas microestructuras que conforman el objeto metálico para determinar el manufacturado final del objeto. Dichos estudios nos permiten observar la estructura cristalina propia de los metales. Estas estructuras internas se originan durante un cambio físico que se produce en un momento especifico de la cadena operativa del trabajo del metal y son las que proporcionan las propiedades físicas características para conseguir maleabilidad, resistencia mecánica, ductilidad, etc., estas estructuras cristalinas se desforman al aplicarles fuerza y calor (MURILLO-BARROSO 2013).

Cabe destacar que el metal sufre dos tipos de cambios, por un lado, tendremos un cambio químico, que es cuando se funde el mineral y pasa a estado líquido, por otro lado, tenemos el cambio físico, que es cuando tenemos ya el objeto metálico conformado y se le aplica las últimas técnicas de manufacturado. En este último proceso el metal se encuentra en estado líquido y empieza a enfriarse, es cuando se producen diversas transformaciones en su microestructura conformándose cristales o agregados de cristales. Gracias a los estudios metalográficos se puede documentar la estructura del metal, indicando el tamaño de los granos, inclusiones, poros de gas, segregados e impurezas, junto a las diversas actividades llevadas a cabo, como puede ser, el forjado, recocido o laminado (ROVIRA y GÓMEZ 2003). Todo esto nos aporta información muy valiosa para el estudio de la tecnología metalúrgica (MONTERO RUIZ 2000).

Para los estudios metalográficos, es necesario aplicar un reactivo de ataque a las muestras cuya función es hacer aparecer las microestructuras del metal y poder observarlas en el microscopio óptico empleando luz reflejada. Para la elaboración de dicho reactivo hemos seguido las cantidades recomendadas en los manuales de Dieter. Jr (1967) y Scott (1991). Dependiendo de la naturaleza del metal, se tiene que aplicar un determinado reactivo, en nuestro caso, nos interesan los reactivos que ataquen objetos metálicos con base de cobre (tabla 1).

Cloruro férrico y ácido clorhídrico |

10 gr de cloruro férrico |

3 segundos o más |

Cloruro férrico y ácido clorhídrico |

10 gr de cloruro férrico |

3 segundos o más |

Persulfato amónico |

10 gr de persulfato amónico |

Pocos segundos |

Hidróxido amónico y agua oxigenada |

25 ml de hidróxido amónico |

Varios segundos, dependiendo |

Ferricianuro potásico |

5 gr de ferricianuro potásico |

Varios segundos |

Tabla 1. Diversos reactivos que se pueden aplicar a metales de base cobre.

Este ataque que venimos comentando se efectúa por inmersión de la muestra en el reactivo durante 3 a 5s. Es muy importante respetar los tiempos, ya que si no se sumerge suficiente tiempo no se producirá ninguna reacción en la superficie y si se expone demasiado tiempo al reactivo puede quemar la muestra. Una vez atacada, hay que pasarla inmediatamente por un chorro de agua para impedir que el reactivo adherido a la superficie de la muestra siga actuando y secarla con un secador.

Algo curioso, es que no todos los metales reaccionan de la misma manera, un mismo metal con el mismo reactivo y con el mismo tiempo de exposición puede reaccionar de forma diferente, no existen normas concretas, por lo que entra en juega la experiencia y la observación del investigador (ROVIRA y GÓMEZ 2003). Se recomienda sumergir la muestra 3 segundos, mojarla, secarla y analizarla en el microscopio óptico, si vemos que la reacción no ha sido eficaz, se vuelve a sumergir la muestra otros 2 o 3 segundo más, así sucesivamente hasta conseguir el objetivo deseado. En este proceso es necesario el uso de guantes de seguridad, ya que podemos tener contacto directo con el reactivo.

Es conveniente utilizar reactivos frescos, preparados para la ocasión, ya que estos reactivos pierden sus propiedades en pocas horas y el uso de un reactivo caducado puede producir ataques incorrectos. El uso de estos reactivos como bien hemos indicado anteriormente hace aparecer las microestructuras, pero también hay que tener en cuenta que dicho ataque puede hacer aparecer nuevas sustancias, por ejemplo, empleando el cloruro férrico y ácido clorhídrico se disuelve en parte la cuprita y puede hacer aparecer formaciones localizadas de cloruro de cobre (ROVIRA y GÓMEZ 2003).

Una vez comprobado si el ataque ha sido correcto, podremos empezar con el estudio metalográfico identificando las microestructuras de cada objeto metálico, junto otros fenómenos que podemos encontrarnos en la muestra, como grietas, poros, inclusiones, etc. El manufacturado final se puede llevar a cabo mediante dos formas de trabajo, por un lado, se puede conseguir por molde y por otro lado mediante la deformación mecánica del metal, estas deformaciones mecánicas deforman los cristales internos de los distintos objetos metálicos y gracias a los estudios metalográficos se pueden identificar y determinar los pasos que se han llevado a cabo para conformar el objeto (ARANDA et al., 2012). El color es uno de los elementos también a tener en cuenta en los estudios metalográficos, ya que nos indican la presencia de determinadas estructuras, substancias, inclusiones, etc. (RENZI 2013).

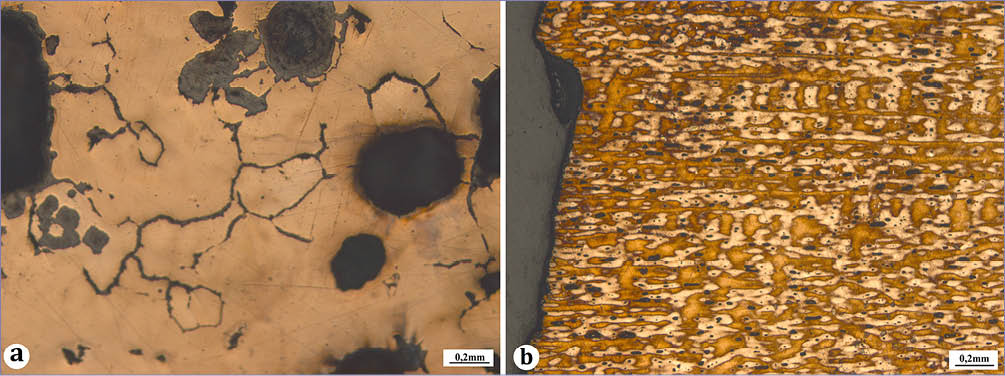

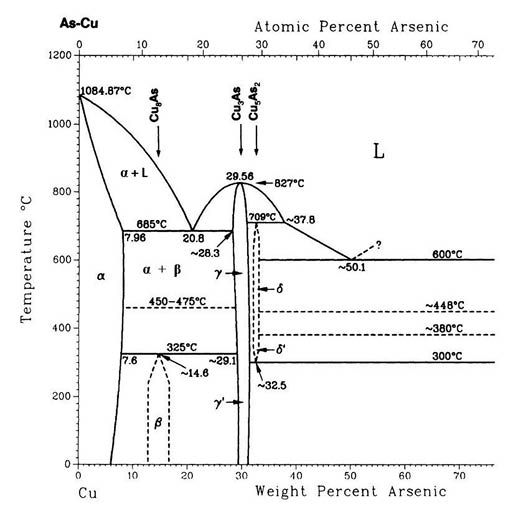

Antes de concluir, pasaremos a explicar las distintas microestructuras que se pueden observar en la sección de un objeto metálico. En primer lugar, debemos de indicar que, si se vierte el metal líquido en un molde, o se deja de enfriar sin ejercer ningún trabajo mecánico sobre él, se producirá lo que se conoce como estructura de fundición o bruto de colada, si estamos ante un metal puro, tendremos una estructura con granos equi-axiales adoptando una forma parecida a la de un hexágono (fig. 8a). Cabe indicar que, en nuestro caso, para los metales prehistóricos, aunque no presenten aleaciones, suelen tener cierto grado de impurezas lo suficiente como para poder observar estructuras dendríticas (MURILLO-BARROSO 2013). En los metales con impurezas o en las aleaciones, aparecerán estructuras dendríticas (fig. 8b). Esta formación arborescente es fruto de los diferentes puntos de fusión de los metales o de ciertas impurezas. Los compuestos con un punto de fusión más alto empezarán a cristalizar antes produciendo granos metálicos α que se encontrarán rodeados por una solución metálica liquida formada por compuestos con un punto de fusión más bajo en este caso los granos β. Esta formación de granos se puede ver en el diagrama de equilibrio de fases, en nuestro caso presentamos el diagrama de cobre-arsénico (fig. 9), donde se representan las variaciones de las distintas fases en función de la temperatura y de la composición, cabe indicar que al encontrarse impurezas en estas composiciones puede llegar a alterar sustancialmente su trazado (RODRÍGUEZ 2008).

Fig. 8. a. Estructuras equi-axiales características de un metal puro, en este caso un cobre puro; b. estructura dendrítica, característica de una aleación.

Fig. 9. Diagrama de equilibrio de fase cobre-arsénico.

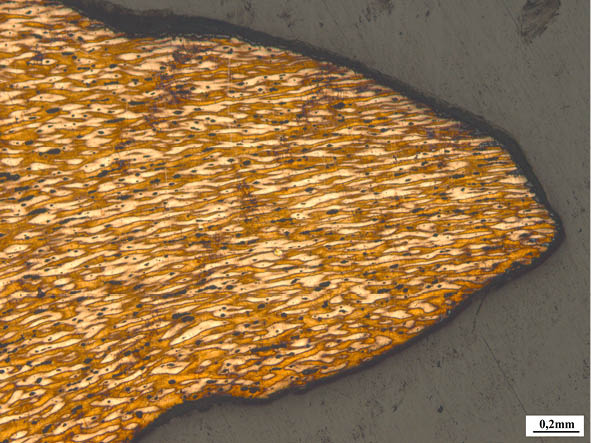

Ahora bien, si se ejerce un trabajo mecánico en la masa metálica, se originará un cambio físico en la microestructura interna. Estos últimos trabajos de manufactura en la cadena operativa del objeto metálico, son el forjado en frio o el recocido. En el forjado en frio (F.F), se produce la deformación de las estructuras dendríticas, en este caso, como se produce una presión sistemática en dichas estructuras, se produce un aplastamiento de ellas, reduciendo su espesor. Las inclusiones o impurezas junto a los poros, también se ven sometidos a este proceso mecánico, por lo que también se ven sometidas a este aplastamiento, originando formas bandeadas horizontales (fig. 10). Estas deformaciones presentan una dirección perpendicular al esfuerzo deformante del objeto percutor empleado (ROVIRA y GÓMEZ 2003). Con este proceso, se consigue en la pieza metálica la propiedad de dureza, pero al mismo tiempo disminuye su ductilidad y maleabilidad. Dicha dureza se consigue porque se rompen los granos cristalinos en porciones más pequeñas, lo que aumenta el límite de fluencia, ocasionando un límite a la hora de seguir deformándolo y también sube el nivel de rotura, por lo que un forjado intenso puede acabar convirtiendo al metal en una pieza frágil. En este caso, para evitar dichos agrietamientos, se debe de volver a calentar el metal y conseguir más ductilidad y maleabilidad.

Fig. 10. Ejemplo de estructura dendrítica.

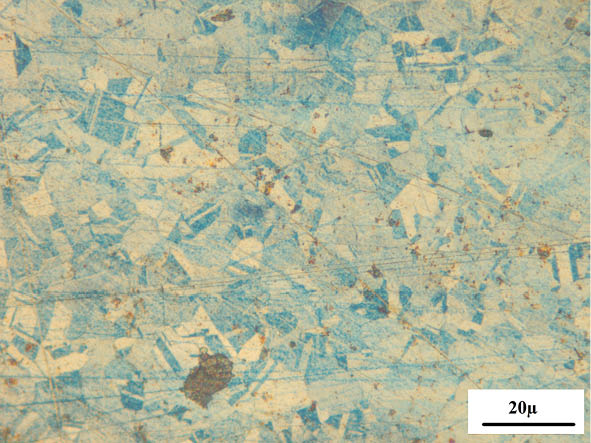

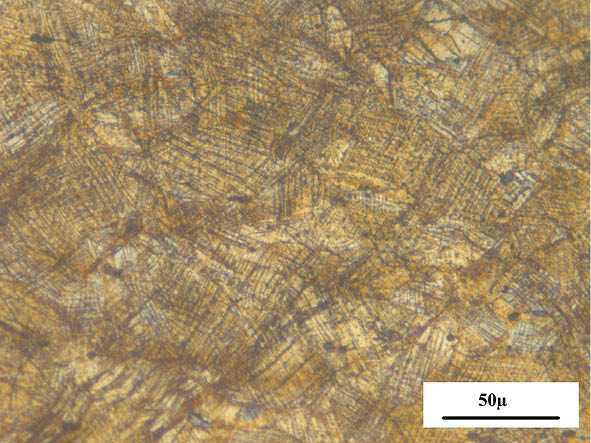

Con este paso estaríamos ante el recocido (R). Es importante no llegar en el recocido al punto de fusión ya que supondría volver al punto de fusión del metal y tener que empezar de nuevo el forjado. Durante el recocido, se produce otra alteración de la microestructura interna del metal, ya que vuelve a producirse de nuevo cristales con granos equi-axiales de forma semejante a un hexágono, pero en este caso, como hubo un forjado previo, y tenemos formaciones de bandas fruto del aplastamiento por el martilleado, tendremos líneas gemelas, con bordes rectilíneos llegando a tener ángulos agudos, estos granos se denominarán granos gemelos o maclados (fig. 11). Todo esto es fruto de la reminiscencia de las bandas horizontales de la forja. Lo que conseguimos con el recocido, es volver a ganar en ductilidad y maleabilidad, pero se pierde dureza.

Fig. 11. Ejemplo de granos maclados fruto de un recocido.

Si queremos volver a conseguir dureza, se vuelve a someter a una segunda fase de forjado (F.F), originando de nuevo una deformación de estas estructuras de granos rectilíneos y poligonales, formándose bandas de deslizamiento (fig. 12). Con este segundo forjado, se consigue de nuevo más dureza y se pierde en ductilidad y maleabilidad. En este caso estaríamos ante una cadena larga (ROVIRA y GÓMEZ 2003; MURILLO-BARROSO 2013).

Fig. 12. Ejemplo de bandas de deslizamiento, fruto de un forjado en frio posterior a un recocido, lo que nos indica una cadena larga.

RESULTADOS

A continuación, presentaremos muy brevemente los resultados obtenidos del estudio de objetos metálicos Calcolíticos del valle del Alto Guadiato, ya que nuestro objetivo principal era mostrar la metodología a seguir para realizar estudios metalográficos.

Los estudios metalográficos han podido revelar diversas secuencias de manufacturado final, del poblado El Peñón (Peñarroya-Pueblonuevo, Fuente Obejuna y La Granjuela), se han analizado 12 objetos metálicos, los cuales hemos podido diferenciar 3 secuencias, una secuencia de cadena muy corta, en el cual después de verter el metal fundido se ha aplicado un forjado en frio (F+F.F), por otro lado tenemos una secuencia más larga que la anterior, después del forjado en frio recuecen el objeto (F+F.F+R) y por último, tenemos un tercer grupo de metales con una secuencia larga, donde se vuelve a forjar en frio (F+F.F+R+F.F) el objeto metálico con la obtención de ganar en dureza. Con respecto al poblado de los Castillejos de Fuente Obejuna (Fuente Obejuna), se ha podido documentar dos secuencias de manufacturado, por un lado, una secuencia que muestra un acabado con un recocido (F+F.F+R) y otro grupo acabado en un segundo forjado en frio (F+F.F+R+F.F) lo que atestigua la presencia de cadenas largas en este poblado. Por último, el único objeto que disponemos del poblado de Sierra Palacio II (Belmez), muestra una secuencia de manufacturado acabado en un recocido (F+F.F+R).

Esto nos indica que, a nivel general, en el Alto Guadiato, tendríamos tres secuencias de manufacturado final, donde predomina la cadena larga (F+F.F+R+F.F). Se ha establecido una relación tipológica con el manufacturado final, pero el resultado obtenido es variable, ya que algunos objetos funcionales como los cinceles o punzones, presentan cadenas acabadas en un recocido (R) y otros en un forjado en frio (F.F), por lo que resulta imposible realizar una correlación. Tampoco hay una relación con el manufacturado final y la composición elemental medida por espectrometría de fluorescencia de rayos-X, donde tenemos presencia de dos grupos de cobres, por un lado, cobres puros y por otros cobres arsenicados. El 90% de los cobres puros proceden de El Peñón, lo que nos indiciaría que estarían explotando un filón de malaquita pura sin apenas contaminantes (elementos minoritarios y elementos trazas) (MONTERO RUIZ 2000).

Con respecto a El Peñón, también se han analizado objetos de bronce, provenientes de una breve ocupación muy puntual del II Mil. a.C. El resultado es una ubicuidad de la cadena larga (F+F.F+R+F.F) por lo que se mantendría la tradición de realizar un manufacturado intenso con la intención de buscar dureza en los objetos. Otra particularidad es que tanto los objetos del III como los del II Mil. a.C. presentan en su gran mayoría granos muy finos, lo que nos indica que se ha llevado a cabo un enfriamiento muy rápido.

Una vez caracterizadas y definidas las secuencias de manufacturado final del Alto Guadiato, las hemos comparado con otros yacimientos del Suroeste Peninsular, en este caso el yacimiento de Valencina de la Concepción (Sevilla) y el de Cabezo Juré (Huelva). En Valencina de la Concepción hemos podido determinar dos cadenas de manufacturado final, donde predomina el recocido (F+F.F+R) y el grupo minoritario son metales con cadena larga (F+F.F+R+F.F) lo que nos indica que hay una ligera diferencia en la elección tecnológica, ya que en el Alto Guadiato destacan las cadenas largas. También hemos intentado establecer una relación con la elección de manufacturado y el tipo de cobre, pero tanto Valencina de la Concepción como Cabezo Juré presentan resultados idénticos al Alto Guadiato, ya que algunas tipologías, como los escoplos, presentan un recocido (F+F.F+R) y otros una cadena larga (F+F.F+R+F.F) (RODRÍGUEZ 2008).

La similitud que presentan estos dos yacimientos con los distintos objetos del Alto Guadiato, corresponde a la composición elemental, ya que predominan los cobres arsenicados, pero también presentan la particularidad de tener cobres puros, algo totalmente diferente si lo comparamos con el Sureste, por lo que los objetos metálicos tanto del valle del Ato Guadiato, Valencina de la Concepción y Cabezo Juré procederían de minas locales. Dicho de otra manera, estarían consumiendo materia prima autóctona en comparación a la variabilidad de cobres de Los Millares y Almizaraque donde predomina cobre arsenicado junto a Níquel (Ni), Plata (Ag) y Antimonio (Sb), lo que nos indicaría que el Suroeste peninsular presentaría una mayor variabilidad en las zonas polimetálicas.

REFLEXIONES CONCLUSIVAS

Los estudios metalográficos nos permiten determinar la secuencia de manufacturado final a que fueron sometidos los objetos metálicos que encontramos en el contexto arqueológico. No solo consisten en estudiar objetos metálicos y su estructura interna, sino que nos aportan información sobre los procedimientos empleados en la última fase de elaboración del objeto, nos permiten establecer comparaciones entre diversos productos y tecnologías empleadas entre diferentes grupos poblacionales, sobre un proceso de producción, cambios tecnológicos, tendencias, etc.

El obtener una muestra de estas piezas metálicas es fundamental; sin estas muestras no se podría llegar a la parte interna y dilucidar los procesos de manufacturado final, por lo que podemos afirmar que es necesario perder una porción insignificante de una pieza y ganar información sobre el objeto: es necesario desmitificar el propio objeto arqueológico con lo cual el fin último ya no es el propio objeto sino los datos obtenidos de él, que nos permiten realizar una aproximación a las sociedades del pasado ya que este es el verdadero fin último.

Con respecto a la metodología presentada en forma de guía, resulta de crucial importancia respetar la serie de pasos descritos, es fundamental llevar un orden y controlar en cada momento el nivel de rayas; la higiene también es un factor a tener en cuenta.

Estos estudios metalográficos de objetos, junto a otros estudios arqueometalúrgicos como es el caso de análisis de escorias y crisoles, nos aportarían más información sobre la cadena operativa del metal. Junto a estudios de paisajes y estudios de captación de materia prima, nos posibilitan acercarnos a estos grupos poblacionales y conocer mejor los espacios productivos y el ámbito socio-económico de estas comunidades Calcolíticas.

En este caso podemos decir que en el valle del Alto Guadiato los objetos metálicos, a nivel de composición elemental, presentan una gran similitud con el Suroeste peninsular, al tener solo cobres puros y cobres arsenicados, frente a la mayor variabilidad de cobres que presenta el Sureste. Si nos enfocamos a los estudios metalográficos, podemos decir que observamos una ligera diferencia entre los objetos del Alto Guadiato y los dos yacimientos del Suroeste ya que estos dos últimos presentan una cifra más elevada en objetos acabados con un recocido frente a los del Alto Guadiato que muestran cadenas más largas.

AGRADECIMIENTOS

Quiero agradecer a Francisco Contreras Cortés por haberme guiado y ayudado lo largo de mi formación académica en la Universidad de Granada, a Mercedes Murillo Barroso por haberme iniciado en el campo de la arqueometalurgia, gracias por la dedicación y el tiempo invertido en corregirme y enseñarme. También quiero agradecer a Ignacio Montero Ruiz, por haberme enseñado e instruido también en la arqueometalurgia, gran parte de este trabajo se lo debo. Por último, quiero agradecer a mi amigo Juan José López Martínez por la realización de los mapas SIG y al “Proyecto Metal y Ámbar III: Circulación de bronce y ámbar en el Sureste peninsular durante la Edad del Bronce”.

BIBLIOGRAFÍA

ARANDA-JIMÉNEZ, G., ALARCÓN GARCIA, E., MURILLO-BARROSO, M., MONTERO RUIZ, I., JIMÉNEZ-BROBEIL, S. (2012): El yacimiento argárico del Cerro de San Cristóbal (Ogíjares, Granada). MENGA, Revista de Prehistoria de Andalucía 3: 141-164.

AUTE NAVARRETE, F. J. (2016): La minería, factor determinante del paisaje en Sierra Morena. Bienes, paisajes e itinerarios, revista PH, Instituto Andaluz del Patrimonio Histórico 90: 60-69.

CABANAS, R. (1980): Geología Cordobesa, (Guía del Sector Norte). Córdoba.

DIETER, G. J. (1961): Metallurgy and metallurgical. Enginneering series. Australia: Mc Grarw-Hill Book Company.

HERNANDO LUNA, R. (2002): Geología de la zona N.E de Fuente Obejuna. Origen, morfología y paragénesis de los filones de la Loba. En Blázquez Martinez, J, Mª, Domergue C., Sillières, P.: LA LOBA (Fuenteobejuna province de Cordoue, Espagne). La mine et le village minier antiques: 21-24. Ausonius, Bordeaux III.

HERNANDO LUNA, R., HERNANDO FERNÁNDEZ J. L. (2003): La cuenca carbonífera de Peñarroya-Belmez-Espiel (Córdoba). Reseña Geológica-Minera y corpus bibliográfico. Boletín de la Real Academia de Córdoba de Ciencias, Bellas Letras y Nobles Artes, 89:129-147.

HERNANDO LUNA, R., HERNANDO FERNÁNDEZ J. L. (2004): La cuenca carbonífera de Peñarroya-Belmez-Espiel (Córdoba). Reseña Geológica-Minera y corpus bibliográfico, parte III. Boletín de la Real Academia de Córdoba de Ciencias, Bellas Letras y Nobles Artes, 90: 151-169.

MONTERO RUIZ, I. (2000): Arqueometalurgia en el Mediterráneo. Madrid: Ediciones clásicas.

MONTERO RUIZ, I. (2010): Manual de Arqueometalurgia. Madrid: Museo Arqueológico Regional.

MURILLO-BARROSO, M. (2013): Producción y consumo de plata en la Península Ibérica. Un análisis comparativo entre la Sociedad Argárica y los primeros asentamientos orientalizantes. Tesis Doctoral. Granada: Universidad de Granada.

RODRIGUEZ BAYONA, M. (2008): La investigación de la metalúrgica durante el III milenio A.N.E. en el suroeste de la Península Ibérica. BAR International Series 1769.

ROVIRA LLORENS, S. (1996): Métodos analíticos aplicados a la investigación arqueometalúrgica. Arqueología e Historia de la Minería y Metalurgia: 27-41.

ROVIRA LLORENS. S., GÓMEZ RAMOS. P. (2003): Las primeras etapas metalúrgicas en la Península Ibérica. III Estudios Metalográficos. Madrid.

ROVIRA LLORENS. S., MONTERO RUIZ. I. (2018): Proyecto “Arqueometalurgia de la Península Ibérica” (1982-2017). Trabajos de Prehistoria 75 (2): 223-247.

RENZI. M. (2013): La Fonteta (Guardamar del Segura, Alicante) y la metalurgia fenicia de época arcaica en la Península Ibérica. Tesis Doctoral. Madrid: Universidad Complutense de Madrid. https://eprints.ucm.es/id/eprint/20078/

RUIZ RODRÍGUEZ, A., MOLINOS MOLINOS, M., NOCETE CALVO, F. y CASTRO LÓPEZ. M. (1986): El concepto de producto en Arqueología. Arqueología Espacial 7: 63-80.

SCOTT. D. (1991): Metallography and Microstruure of Ancient and Historic Metals. Getty Conservation Institute en asociación con Archetype Books.

VERA RODRÍGUEZ, J. C. (1998): El Calcolítico en el Alto Valle del Guadiato: los hábitats y las necrópolis prehistóricas del entorno de Sierra Palacios (Belmez, Córdoba). Tesis Doctoral. Córdoba: Publicación en microfichas nº 189, Universidad de Córdoba, Servicio de Publicaciones.

VILLALOBOS, M., PÉREZ, A. B. (2006): Geodiversidad y patrimonio geológico de Andalucía, itinerario geológico por Andalucía. Guía didáctica de campo: 265-274.

* Departamento Prehistoria y Arqueología, Universidad de Granada. dpl89pya@gmail.com