SAGUM HISPANUM. UNA APROXIMACIÓN EXPERIMENTAL A LA PRODUCCIÓN TEXTIL EN ÉPOCA ROMANA

SAGUM HISPANUM. AN EXPERIMENTAL APPROACH TO TEXTILE PRODUCTION IN ROMAN TIMES

Manuel GARCÍA CABO*

Resumen

A pesar de que la actividad textil en época romana se encuentra ampliamente estudiada, su cadena operativa no cuenta con el mismo nivel de atención. Este trabajo pretende enfoca este ámbito de estudio a partir de una aproximación experimental al trabajo textil. Dicha aproximación se ha llevado a cabo mediante la reconstrucción experimental de un sagum hispanum, prenda que cuenta ya con estudios específicos. Mediante la fabricación manual tanto de los útiles como de la prenda en sí misma hemos podido registrar y cuantificar el esfuerzo necesario para su elaboración, así como interpretar estos datos en clave histórica y social.

Palabras clave:

Arqueología Experimental, textil, Mundo ibérico, sagum, lana.

Abstract

Although textile activity in Roman times is widely studied, its operational chain does not have the same level of attention. This work aims to approach this field of study from an experimental approach to textile work. This approach has been carried out through the experimental reconstruction of a sagum hispanum, a garment that already has theoretical studies. Through the manual manufacture of both the tools and the garment itself, we have been able to record and quantify the effort required for its production, as well as interpret these data in a historical and social key.

Keywords:

Experimental Archeology, textile, iberian context, sagum, woolen

LA PRODUCCIÓN TEXTIL ROMANA Y LA PRODUCCIÓN TEXTIL TRADICIONAL

El inicio del empleo del textil podría remontarse al Paleolítico Superior, momento en el cual comienzan a aparecer artefactos líticos que probablemente precisasen de cordajes para ser afianzados a una asta. Así la evidencia de objetos de adorno personal con orificios parece indicar la existencia de cordones o similar (HARO 2012: 133).

No obstante, el textil no se ha utilizado siempre, ni de formar exclusiva, para estos fines. Se ha constatado también el empleo de pieles animales para crear prendas y otros objetos como bolsas, mochilas e incluso objetos militares como escudos y cascos. Aunque se trata de un material que sin duda tuvo que jugar un papel primordial, no ha dejado huella directa en el registro arqueológico, aunque sí se conservan los útiles empleados en su tratamiento (MAESTRE y PADILLA 2012: 151). Sin embargo, el trabajo del cuero no es sencillo ya que se le debe someter a un tratamiento intensivo para evitar la descomposición de la materia cárnica adherida a la piel, lo que de producirse infringiría un tremendo daño al cuero. Para ello se hace necesario el uso de procesos mecánicos mediante el raspado y mazado; el empleo de substancias como grasas animales y excrementos y también la obtención de taninos cuya procedencia variaría en función de los recursos naturales disponibles, como por ejemplo la corteza de roble empleada de forma tradicional en Galicia.

La elaboración de objetos a partir de fibras textiles ofrece una menor dificultad, a pesar de que en función del origen de las fibras estas requieran distintos tratamientos. Es a partir del Neolítico cuando ya extendería de forma generalizada el empleo de fibras vegetales, seguramente en relación con la expansión de la agricultura y el sedentarismo definitivo o estacional ya que como veremos las herramientas necesarias para la producción textil no son de fácil transporte. De entre las fibras vegetales más empleadas podrían destacarse el lino, cuya introducción en la península ibérica podría fecharse alrededor del III milenio a.C. (MAESTRE y PADILLA 2012: 150), así como el esparto (ALFARO 1984: 59). De origen animal destacaría el empleo de fibras de lana, aunque no debe descartarse el uso del pelaje de distintos animales, baste fijarse en el empleo actual del pelo de ciertas razas de canidos en la actualidad, y del cual se puede obtener resultados más que aceptables como pudimos comprobar por propia experimentación.

Por otra parte, el proceso de transformación que debe seguir el lino es también largo y complejo, si bien no tanto como el del cuero. Para acercarnos a éste nos hemos fijado en los procesos tradicionales que se han efectuado hasta hace no mucho tiempo en Galicia. El trabajo del lino en Galicia ha sido habitual y está muy bien documentado en algunos lugares desde época medieval y moderna (PASTOR 1985: 1, CAÍÑA 1997: 153). Creemos que se trata de un buen ejemplo por ser tradiciones que han sido conservadas en lugares rurales, donde no se llegó a notar el proceso de industrialización y que, además, eran llevados a cabo por unidades familiares lo cual está bastante próximo a la actividad textil durante la Antigüedad donde las mujeres cardaban hilaban y tejían de forma doméstica bien para el autoconsumo, bien para la venta (MEDINA 2009: 58). Sin embargo, también existían complejos de producción protoindustrial destinados a esta actividad, de los cuales se pueden localizar con seguridad al menos cuatro en Hispania (BUSTAMANTE 2016: 67) aunque nosotros nos centraremos en el trabajo doméstico.

En primer lugar, el lino debe ser arrancado con extremo cuidado y de raíz para no romper los tallos. Tras ser arrancado se le debe extraer la semilla, que se presenta en forma de pequeñas bolitas adheridas a parte superior de los tallos y que son tradicionalmente aprovechadas para la obtención de aceite de linaza. La separación de las semillas, llamada “ripar” se realizada pasando ramilletes de lino a través de un peine de grandes púas de madera o metal que permanece hincado en el suelo, el cual recibe el nombre de “ripo”. Una vez separados de la semilla, los tallos son sumergidos en un pozo durante un número variable de días, con la finalidad de ablandar los tallos. Tras ser sumergido, y una vez secas, las fibras son golpeadas con mazos de madera para quebrar la capa exterior de la planta, que es muy dura. Este proceso, llamado “mazar”, se realizaba normalmente en comunidad, ya que se trata de una tarea pesada y monótona.

Tras quebrar la capa exterior se procede a golpear las fibras sobre una superficie de madera en forma de “T” invertida con un utensilio conocido como “espadela”, una suerte de machete de madera, consiguiéndose así ablandar y extraer más fibras. Tras esto, se procedía a peinar de nuevo el lino sobre unos grandes conjuntos de finas y afiladas púas de hierro llamado “restrelo”, con objeto de separar definitivamente el lino más suave y de mejor calidad del resto de fibras, de las cuales se obtenían linos de distintas calidades. Tras ser extraído, el lino se hilaba y se enroscaba en ovillos que luego serían empleados en los telares. El proceso de hilatura era también comunitario, tratándose de un acto de socialización de gran importancia, conocido popularmente como “fiadeiro”.

Este proceso, arriba muy resumido, es el mismo que se empleaba en época romana con muy leves variaciones: Como se puede observar, el método empleado en la Antigüedad ha pervivido durante siglos únicamente con leves alteraciones [refiriéndose al N.O.] (ALFARO 1984: 58).

En cuanto a la lana, el proceso de trabajo en la Antigüedad consistía básicamente en tres fases bien definidas y más sencillas de llevar a cabo que las del lino. En primer lugar, estaría la extracción de lana, realizada mediante el esquilado de las ovejas. A continuación, vendría su preparación, consistente en el lavado y el cardado (Alfaro 1984). Finalmente tendríamos su transformación mediante el hilado. Tras la transformación de lana entraríamos en el tejido. Este sería, de forma telegráfica, un resumen del proceso en época romana en el cual profundizaremos a lo largo del trabajo.

Pero interesa fijarse también en cómo se trabajaba la lana tradicionalmente en Galicia, puesto que hemos dicho que nos valdrá como método de contraste. El proceso respeta básicamente las tres fases que hemos visto para época romana. Acerca del lavado y el cardado no podemos señalar diferencia alguna o especificidad propia del trabajo tradicional que lo distinga del romano. En cuanto al hilado, sabemos que este solía realizarse en común durante los meses de invierno, al igual que con el lino, aunque también se hilaba en solitario mientras se realizaban otras actividades. También hemos constatado por testimonios orales que es posible la existencia de ciertas particularidades locales, como ejemplo los materiales de en los que se fabricaban los husos. De hecho, una de las antiguas hilanderas con las que he podido hablar, nos dijo al enseñarle los husos de madera, que esos no servían, que tenían que tener una puntita de hierro. Siguiendo con este mismo caso, nos transmitieron que la lana solía teñirse en madejas tras hilarse, empleando tintes ya preparados y que con esta lana se hacían los calcetines de los hombres. Otro destino habitual de la lana era confeccionar las colchas de matrimonio o ajuar. Más allá del destino de la lana, la mayor diferencia entre el trabajo de la lana en época romana y en época contemporánea sea que mientras que en la Antigüedad el tejido parece ser un trabajo doméstico, en época moderna se trata de algo especializado. No todas las casas poseían un telar, de hecho, ni siquiera todos los pueblos lo tenían, por lo que lo habitual era llevar la lana a una “tecedeira” o tejedora que poseía un telar (horizontal, normalmente de sesenta centímetros) y que cobraba por su trabajo.

APROXIMACIÓN HISTÓRICA AL SAGUM HISPANO

Como ya se ha mencionado, la prenda seleccionada para llevar a cabo este trabajo ha sido el sagum hispano. La palabra sagum ha sido la empleada por los autores clásicos para referirse a un conjunto de prendas abiertas empleadas por varios pueblos a lo largo del continente europeo. Los autores clásicos nos brindan menciones a esta prenda al referirse a las diferentes culturas sobre las que escriben. Refiriéndose a los galaicos, Estrabón relata que “Todos los hombres visten de negro, sayos la mayoría, con los que se acuestan también sobre jergones de paja” (ESTRABÓN III, 3,8); menciona también esta prenda entre los celtas “La lana que utilizan para tejer los pesados sayos…”. (Estrabón IV, 4, 3). Tal fue el impacto de este tipo de prenda en el mundo latino que acabaría siendo adoptada por los legionarios romanos acabaron adoptándolo como prenda de abrigo (Goldsworthy 200: 119).

Gracias a estas referencias pueden diferenciarse distintas tipologías de sagum, atendiendo a su longitud, robustez e incluso motivos decorativos. El sagum es, además, una prenda que fue también empleada por los legionarios, como prenda de abrigo y de protección contra la lluvia (Salinas 1996: 135). De hecho, la pervivencia de esta prenda es evidente incluso en nuestros días, baste tomar como ejemplo la llamada capa de Burel, una prenda de idéntica morfología al sayo empleado por los genii cucullati.

En el caso del sagum hispanum estamos ante una forma significativamente diferente de vestirlo. La prenda se colocaría envolviendo el cuerpo del individuo, a modo de tubo. Dicho tubo, presenta una abertura todo a lo largo de la prenda. Son los extremos superiores de esta abertura los que se prenden sobre el hombro derecho del portado, quedando la parte cerrada de prenda bajo el brazo izquierdo. Además, nos encontramos ante una prenda que es doble, como parecen sugerir las fuentes iconográficas disponibles. Es decir, el ya mencionado “tubo” no tendría la longitud de la persona que lo vestía, si no que sería el doble, plegándose sobre sí mismo todo a lo largo.

En este punto podemos ver dos posibles variantes, si no tres. El ya referido relieve de la Albufereta (Alfaro 1997: 4) parece insinuar que la caída exterior del sayo es mucho más corta que la inferior. En este caso la caída inferior llega hasta el tobillo, mientras que la superior apenas parece pasar por debajo de la rodilla izquierda. Aunque se trata de una apreciación a tener en cuenta, esto puede deberse a un recurso estilístico para intentar acomodar los pliegues a la postura del individuo o para hacer notar el tipo de prenda, en todo caso conviene no ignorarlo. Los bronces 227 y 458 de catálogo de Álvarez-Osorio (1947) presentan ambas caídas hasta la misma altura, es decir, hasta los tobillos. En el caso del 458 incluso parece que el sayo tapa los pies del individuo representado. Aunque no cabe duda de que la longitud de la prenda no parce estar exagerada, ya que así se la representa en casi toda la plástica, es posible que el hecho de que tape los pies sí que se trate de un recurso estilístico. La tercera posible variante es la que puede observarse en el bronce 53, donde, si bien la longitud coincide con esa posible variante de caída a distintas alturas, parece que además que este sayo podría tener o bien flecos o bien algún tipo de friso decorativo3 en el margen inferior de toda la prenda.

Para realizar nuestra réplica se pensó en dos posibles modelos. Al principio se planteó realizar una prenda a escala dado que la cantidad de lana a cardar e hilar se antojaba excesiva para una sola trabajadora cuya principal ocupación no es el tejido. Sin embargo, finalmente se optó por crear una prenda a escala 1:1. Las medidas exactas se tomaron a partir de las del autor del presente trabajo, 1,70 de estatura y poca corpulencia, ya que cuadran perfectamente con las estimadas en los trabajos de Alfaro acerca de la estatura media de un hombre en el momento de uso del sagum. Así la réplica posee los dos metros veinticinco centímetros de largo, repartidos en dos caídas; y un metro ochenta de ancho, también repartidos en dos piezas de noventa centímetros.

PRODUCCIÓN EXPERIMENTAL

Herramientas

El telar

En nuestro caso particular se ha tomado como modelo el telar vertical de pesas. La selección de este tipo de telar se debe a varios factores. En primer lugar, las evidencias arqueológicas existentes en la península para momentos prerromanos y para el cambio de Era parece indicar el uso extensivo de este telar, atendiendo a la enorme cantidad de pesas que se han hallado, algunas de ellas formando incluso conjuntos. Las pesas son la única evidencia de este telar, pues la naturaleza orgánica del resto de materiales empleado ha hecho que estos desaparezcan con el paso del tiempo. En segundo lugar, las dimensiones de la prenda seleccionada para el estudio, 2,25x1,80 m., harían imposible el empleo del telar de marco horizontal, que solo ofrece la posibilidad de crear piezas de pequeño o mediano tamaño. El telar de placas queda evidentemente descartado desde un inicio ya que su uso queda relegado a la fabricación de cinturones, rastrojeras, o bandas para su aplique a tejidos de mayores dimensiones. Quedamos por tanto entre el telar vertical de pesas y el telar de marco vertical. Atendiendo a las fuentes bibliográficas parece que el segundo respondería a un momento más tardío que el primero Y, por otro lado, ofrece una dificultad técnica mucho mayor para su elaboración. Por último, el posible uso del telar de marco vertical no puede ser atestiguado arqueológicamente debido a todo su conjunto estaría elaborado con materia orgánica.

Las medidas fueron fijadas a tendiendo a varios factores fundamentales. En primer lugar, las dimensiones de la pieza a realizar. Teniendo en cuenta que el ancho de ésta debe ser de 0,9 m, el ancho interno del telar no debe ser, por fuerza, inferior a 1,10m. El alto del telar se vio condicionado en primer lugar por la longitud de la tela a elaborar, teniendo en cuenta que ésta debe ser de 2,25m, una longitud de caída demasiado larga, obligaría a la tejedora a enrollar la tela en el yugo con demasiada frecuencia y haría además que ésta tuviera que adoptar una posición muy incómoda para poder trabajar. Por otro lado, las dimensiones debían ajustarse al espacio disponible para su colocación. Todo esto nos llevó a fijar las siguientes medidas: alto del telar, 1,70 m; ancho, 1,30 m; ancho del yugo, 1,60 m; ancho de la barra del lizo, 1,50 m. Además, las medidas de los listones empleado fueron de 7 x 6 cm para los laterales y el travesaño inferior.

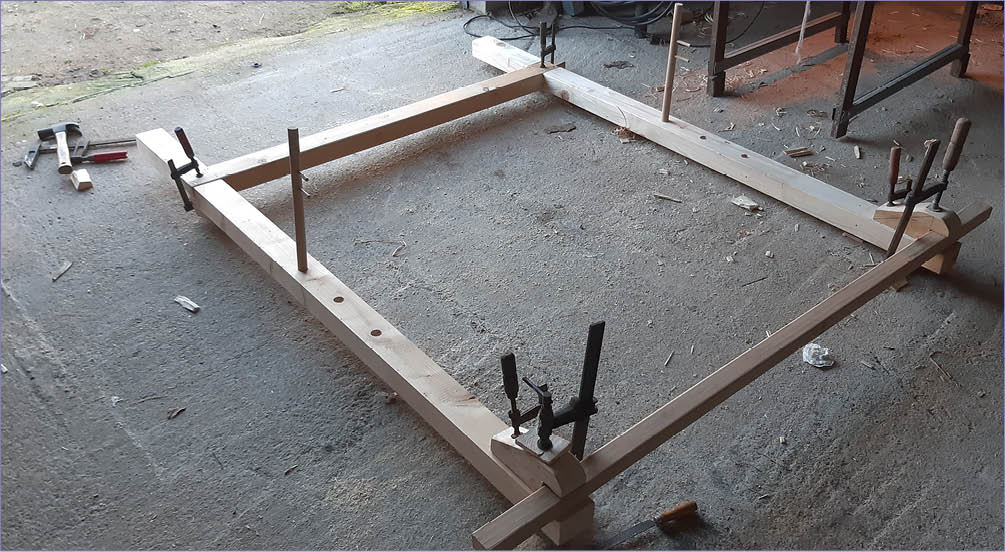

En cuanto al proceso de construcción éste se llevó a cabo por fases y pieza por pieza (Fig. 1). La primera parte del trabajo consistió en dar forma a las piezas que iban a formar la parte fija del telar, esto es, el marco. En un primer momento, tras revisar las ilustraciones, se pensó en colocar simplemente el travesaño horizontal sobre los maderos verticales y fijarlos mediante clavos. Sin embargo, tras constatar que el ancho de los maderos requeriría clavos ferroviarios y aun así sería una unión endeble fue necesario realizar unos rebajes en las tres piezas. Dichos rebajes se realizaron de forma cuadrada y con una profundidad de 3,5 cm en cada pieza, con el fin de lograr que, una vez montados, la superficie del madero horizontal no sobresaliese de la de las otras dos piezas. Al mismo tiempo, este tipo de unión asegura que con el tiempo el travesaño no fuese cediendo por el peso o el desgaste y que la estructura general se mantuviese firme y con los ángulos correctos.

Fig. 1. Materiales empleados para la fabricación del telar.

Las siguientes piezas fabricadas fueron los apoyos superiores para el yugo. Esta es otra pieza que ha presentado dificultades a la hora de elaborarla. En los dibujos consultados se la representa en forma de horquilla o de medio “donuts” con el fin de permitir el movimiento giratorio del yugo para enrollar la pieza de tela ya tejida y poder hacerla de un largo mayor del que permitiría estrictamente la longitud del telar. Sin embargo, se plantearon las siguientes dudas: ¿Podría un yugo cilíndrico soportar adecuadamente el peso del tejido más los pesos sin desenrollarse? ¿En caso de ser de sección cuadrangular, sería los suficientemente estable al apoyar sobre un soporte circular? En caso de un soporte cuadrangular y un yugo de la misma sección, ¿Sería fácil para la tejedora enrollarlo para continuar tejiendo?

Tras considerar estos datos se tomó la decisión de fabricar las piezas y el yugo con sección cuadrangular. Los soportes fueron tallados a partir de dos tacos de madera de pino sobre los que se trazó la forma a lápiz para luego cortarla y finalmente lijarlo rodo, para eliminar las aristas y cerrar los poros y vetas de la madera. El yugo también fue lijado y mediante el empleo de cepillos de carpinteros se le quitaron todas las aristas, dejándolas a bisel. Este acabado se aplicó con objeto de evitar que las aristas vivas pudieran dañar los hilos de la urdimbre al rozar contra ellas.

Los soportes se fijaron a los listones verticales de la siguiente forma. En primer lugar, se realizaron dos orificios tanto en los listones como en cada uno de los soportes. En el caso de los últimos los agujeros se realizaron de lado a lado, mientras que en los soportes se perforó solamente hasta a mitad del ancho de los mismos. Tras realizar los agujeros estos se impregnaron con cola y a modo de trabe entre las piezas se colocaron tacos de madera. Dado que estos sobresalían ligeramente por la parte trasera de los maderos, se aplicó un pulido con papel de lija para igualar las superficies (Fig. 2).

Fig. 2. Telar finalizado.

Los tiempos de trabajo nos han sorprendido dado que han sido mucho menores de los estimados en un primer momento. Si descontamos el tiempo empelado para adquirir la materia prima, acción que se realizó durante una mañana sin proseguir el trabajo por la tarde, el tiempo total empleado para la construcción ha sido de, aproximadamente, catorce horas. Es conveniente señalar que ninguno de los participantes en la elaboración había construido con anterioridad un telar. Así, suponiendo que el artesano de época romana tuviera experiencia, podemos estimar que la realización de un telar de estas características no debía suponerle más de dos jornadas de trabajo, de hecho, posiblemente menos. Decimos dos jornadas siempre teniendo presente que dispondría de un stock de materia prima lista para su empleo, en caso contrario el tiempo de trabajo se vería comprensiblemente ampliado. Por último, debe señalarse que las herramientas empleadas durante el trabajo han sido herramientas tradicionales de ebanista, a excepción de un taladro eléctrico con el que se realizaron los agujeros al no contarse con una herramienta similar a las empleadas en la Antigüedad. También se empleó de forma excepcional una sierra de calar. Aun así, el empleo de esas dos herramientas modernas no supone una distorsión significativa en el tiempo de trabajo.

Husos

El huso se trata de una herramienta fundamental del proceso productivo del tejido, ya sea con fibras vegetales o animales. En el registro arqueológico los husos han dejado una huella importante, aunque las más de las veces sea parcial. La mayor parte de los husos estaban realizados en materiales perecederos como la madera o el hueso, por lo que las partes que llegan a nosotros son aquellas fabricadas en materiales más resistentes. Estas partes son las fusayolas, normalmente realizadas en piedra o cerámica y en algunos los casos los remates de hierro en forma de arpón a los que se enganchaba el hilo. Basándose en estas piezas, en algunos aparecidos íntegros y en representaciones de la hilatura, se han realizado numerosas reconstrucciones de los distintos modelos de huso, las posibles combinaciones de piezas. Para nuestro caso, el primer paso fue la revisión bibliográfica (Fernández 2013) de la cual han sido extraídos las medidas y pesos de las distintas partes y del conjunto. En segundo lugar, se examinó una colección usos tradicionales y otros ejemplares singulares aportados por colaboradores.

Las tipologías de los husos no presentan una gran variación entre sí, si atendemos a la morfología. En este aspecto la mayor diferencia quizás sea el tamaño, ya que existen husos de dimensiones muy reducidas y otros de gran tamaño. Sin embargo, si atendemos a las partes individuales de cada huso, sí que podemos ver diferencias entre ellas. En cuanto a las fusayolas las podemos encontrar de piedra, hueso, arcilla o cerámica reciclada, así como de forma “alentejada”, plana, cónica o bicónica. En cuanto a los vástagos, éstos podían ser de madera hueso o incluso metálicos y como característica diferenciadora podían presentar un arpón en el extremo o no.

Los husos tradicionales se diferencian en aquellos de carácter histórico en que, por norma general, están hechos en de una solo pieza de madera. De este modo la ausencia de una fusayola de piedra o cerámica se suple mediante la propia morfología del instrumento. Se trata de husos que presentan un ensanche muy acusado en el extremo inferior. Por otro lado, la mayoría de los instrumentos analizados, a excepción de dos, no poseen el arpón metálico para enganchar las fibras. La mayoría simplemente presentan una pequeña incisión en espirar que recorre el extremo superior del fuste o vástago y que estaba destinada a encauzar el hilo y permitir que este fuese anudado en el extremo.

Como en el registro arqueológico no se conservan ejemplares suficientes para extraer un patrón de medidas fue necesario suplir esta carencia por otras vías. Para ello se recurrió a la longitud de los husos tradicionales antes mencionados y a la opinión de la hilandera. Quizás las preferencias de las artesanas son las que más han influido en el resultado final. Pese a que no se trata de una fuente histórica ni bibliográfica, no sería descabellado pensar que probablemente estas herramientas se fabricasen en base a las indicaciones del usuario ya que se trata de objetos de husos personal y que debían ajustarse muy bien a la forma de trabajar sus propietarios. Por este motivo la longitud final del vástago no responde a ningún hallazgo sino a la medida que mejor se ajusta a la forma de trabajar de la hilandera.

El proceso de fabricación de las fusayolas no resultó demasiado complicado, aún sin poseer unos conocimientos demasiado extensos en el trabajo del barro. En primer lugar, se cortaron pequeños fragmentos de arcilla que se amasaron durante un mínimo de entre diez y quince minutos para otorgarle plasticidad al material y eliminar las burbujas de aire. Debido a los distintos tipos de formas que se constataron, una vez amasada la masa se trató de distinta forma. Para realizar las fusayolas de forma de “alentejada”, lo primero fue darles forma de bolas y luego dejarlas caer con fuerza sobre una superficie plana, en este caso una tabla. El propio impacto es el que le otorga la forma a la arcilla, tras lo cual simplemente se dejaron endurecer lo suficiente para poder practicarles el orificio. Para las pesillas bicónicas el proceso es distinto, primero se forma una bola y después se hace pivotar mediante movimientos circulares con la palma de la mano, al tiempo que se ejerce una suave presión. Finalmente, aquellas de forma plana siguieron un proceso similar a las de lenteja, con la diferencia de que se hicieron impactar por ambas caras.

Después de darle la forma deseada, se dejaron secar durante una noche para que la arcilla adquiriese la consistencia necesaria para poder perforarla y decorarla. A parte, a dos de ellas se les aplicó un tratamiento de bruñido mediante la abrasión de la arcilla con una espátula de hueso y un fragmento de cuero. Finalmente, se les otorgó una numeración romana para controlar como responderían en el proceso de cocción.

La fabricación del vástago también resultó ser un proceso bastante sencillo. Como material se empleó una fina rama de cerezo que presentaba una forma adecuada, bastante recta y con pocos nudos. Primeramente, se quitó la corteza de la madera y luego se dio forma y se adelgazó en toda su longitud. El fuste debe ser más ancho en el extremo inferior que en el superior, para permitir que la fusayola deslice hasta su lugar y quede allí trabada. Por lo que la forma final se asemeja a gota de agua con la parte final muy alargada. Además, a imitación de algunos ejemplares, se practicó una pequeño rebaje o incisión en el extremo más estrecho. Finalmente se pulió toda la longitud con papel de lija de grano fino para que ni el hilo, ni las manos de la hilandera sufriesen daños ni desgaste.

Pondera

Otra parte fundamental para el funcionamiento del telar son los pesos. Sin éstos, no habría forma de mantener las fibras en tensión y en la posición que deben ocupar para poder realizar la trama. Los pesos de telar pueden estar realizados, a grandes rasgos, de maneras distintas, ex novo o a partir de fragmentos de otros objetos. Aquellos de nueva fabricación suelen estar realizados en arcilla o piedra, mientras que los que se fabrican a partir de otros objetos suelen reaprovechar fragmentos de tegulae o lateres.

El primer paso para la fabricación de los pesos empleados en el telar fue el de estimar cuántos pesos nos harían falta para cubrir toda la extensión. Se observó que aproximadamente sería necesarios diez pesos, que, debido a la posterior posición de la urdimbre, se multiplicarían por dos. Por lo tanto, el número total de pesos rondaría la veintena.

Para obtener unos pesos y medidas que se ajustasen al registro arqueológico se recurrió a las fuentes bibliográficas, sin embargo, no se halló la suficiente información para poder llevar a cabo la fabricación. Debido a ésta falta de datos fue necesario recurrir al estudio directo de piezas aparecidas en contextos arqueológicos. Con el fin de poder trabajar directamente con el material se contactó con el Grupo de Estudios de Arqueología, Antigüedad y Territorio de la Universidad de Vigo y en concreto con el investigador Adolfo Fernández, que puso a disposición de este trabajo tanto el laboratorio del GEAAT como el material de la excavación arqueológica de la Cibdá de Armea. Se trabajó con un total de treinta bolsas de material correspondiente a las campañas de 2016, 2018 y 2019.

Tras el análisis de los datos obtenidos saltaron a la vista varios factores. En primer lugar, el peso de las piezas pudo dividirse de forma segura en dos grandes grupos, las de aquellas que su peso estaba por debajo de los 400 g y las de aquellas que los superaban. Dentro de estas últimas, dos de ellas destacan de forma inusual ya que rebasaban ampliamente el medio kilo de peso, una de ellas incluso los 600 g, límite máximo de la báscula de precisión empleada. Dentro del otro grupo, mucho más numeroso, sería posible diferenciar dos subgrupos, uno con pesos rondando los 300 g o inferiores y otro entre los 300 g y los 400 g.

En cuanto a la morfología también se apreció cierta diversidad. Las formas básicas presentes en las piezas eran las cilíndricas, las elípticas, las tronco piramidales y las troncocónicas. Las pastas son en general groseras, con abundancia de desgrasantes y de tonalidad bastante clara. Se observó que algunos de ellos presentaban pequeñas manchas de color negro sobre su superficie que se interpretaron como restos de desgrasante vegetal carbonizado durante el proceso de cocción.

La fabricación de los pesos siguió un esquema parecido a la de las fusayolas. En primer lugar, se cortaron trozos de arcilla a partir de un gran bloque. Estos trozos se cortaron con un peso ligeramente superior al que se buscaba conseguir tras la cocción, unos 250g, por lo que la cantidad de arcilla en bruto rondaba los 300 g. La arcilla, una vez apartada, fue amasada durante aproximadamente quince minutos empleando agua tibia para aportarle la plasticidad necesaria. El agua templada también se hizo necesaria dadas las condiciones meteorológicas con temperaturas máximas no superiores a dos grados positivos. A la arcilla se le incorporó como desgrasante arena de granito y ceniza en proporciones iguales buscando evitar la rotura de las piezas durante la cocción y de paso lograr un acabado lo más próximo posible al de las piezas estudiadas.

Una vez modelados todos los pesos se dejaron secar durante una noche antes de realizar las perforaciones destinadas a alojar la cuerda de suspensión. El secado se realizó como medida de precaución ya que la arcilla podía deformarse demasiado de hacerlos en fresco (Fig. 3). Así al día siguiente se realizaron los agujeros de forma manual. Primero se hizo una perforación con una aguja de hueso hasta la mitad de la anchura del peso y luego se continuó con una varilla de madera de 6 mm de calibre mientras se aplicaba un ligero movimiento de rotación para facilitar el deslizado de la madera por la arcilla. Pese a todas las precauciones, algunos de los pesos se agrietaron o deformaron, lo que más tarde influiría en la cocción.

Fig. 3. Pondera.

La cocción de los pesos se llevó a cabo de forma totalmente tradicional, sin el uso de ningún tipo de técnica o aparato moderno. La operación se llevó a cabo en un terreno privado y desprovisto de vegetación para garantizar que el empleo de fuego pudiera suponer un peligro. En primer lugar, se delimitó una superficie circular con ladrillos en cuyos ángulos se colocaron tejas curvas, muy similares a los ímbrices romanos, con la zona cóncava hacia el interior para lograr un efecto de reflexión y acumulación del calor. Después se rebajó el novel de la zona acotada mediante el empleo de una azada para lograr un efecto refractario todavía mayor. Finalmente se realizó un pequeño surco en la tierra por el que poder insuflar oxígeno a al fuego, si fuese necesario.

El proceso de cocción se prolongó durante 24 horas, tras las cuales se reabrió la cámara. En el momento de abrirla ésta todavía el calor suficiente como para no permitir una manipulación sencilla con las manos, pese a que durante la noche había llovido con cierta intensidad. Tras desmontar la estructura se hizo evidente que se había perdido un número considerable de pesos de telar, no así de fusayolas de las cuales ninguna resultó afectada.

Punzón de tejedor

Dentro de los instrumentos empleados en a la producción textil podemos encontrar otros que pese a no ser de gran tamaño como los expuestos anteriormente debieron ser tan o más abundantes que estos. Los punzones de tejedor-pin-beaters en inglés y separadores en portugués-debieron jugar un papel fundamental en todo el proceso, al igual que lo hacen hoy en día, y su número tuvo que ser mucho más elevado que el que se representa en el registro arqueológico, seguramente debido al carácter orgánico de sus materiales. En nuestro caso se tomaron como referencia las piezas tardo romanas de hueso halladas en la cueva del Portillo del Arenal y Cueva del Linar, Cantabria. Se trata de cuatro agujas de hueso halladas en muy buenas condiciones y que han sido objeto de estudio en varias publicaciones (Cuenca y Gárate 2010: 273-274).

Pese a que se trata de ejemplo de cronología tardorromana hemos creído conveniente emplearlos como ejemplo ya presentan una conservación excelente y cuentan con varias publicaciones que analizan tanto sus características formales como su posible utilidad. Por otra parte, aunque sean cronológicamente posteriores a la época en la que se tejía los sagum, es posible constatar que las herramientas textiles no variaron sustancialmente, algo que se puede concluir con el registro arqueológico, así como con representaciones artísticas, como el caso de varias estelas funerarias que muestran elementos idénticos asociados a telares.

Se trata de piezas realizadas a partir de un hueso de mamífero de tamaño mediano como cabras u ovejas (Prevosti 2013: 12). Poseen una sección rectangular, puntiaguda en la parte distal, a modo de aguja y plana en la parte proximal. Este remate plano ha hecho que se las identifique también con espátulas. Solamente dos punzones, uno de la Cueva del Linar y otro del Portillo del Arenal, poseen decoración. Esta decoración se traduce en líneas incisas diagonales en el caso del Portillo del Arenal y dispuestas en espina de pez y en aspa en el caso de la Cueva del Linar. Por el lugar de los punzones donde se localizan las incisiones, la zona proximal, los autores le han atribuido un carácter funcional, ya que evitarían que los dedos se resbalasen mientras se utilizaba el instrumento.

Para realizar nuestras reproducciones se empleó parte de un fémur de ternera. En primer lugar, el hueso fue cocido para eliminar los restos de carne, tendones y venas que todavía se hallaban pegados a él. Después se eliminaron las epífisis y se partió a la mitad empleando un hacha. Así mismo, una de las mitades volvió a ser dividida a lo largo, quedando un fragmento de hueso largo y estrecho.

Para acabar de darle la forma deseada se empleó papel de lijar de grano grueso para un primer desbaste y a continuación grano fino y piedra para terminar el pulido y dejar una superficie totalmente lisa (Fig.4).

Fig. 4. Punzón de tejedor.

Espada de Telar

La espada de telar se trata de otro de los instrumentos básicos que se emplean durante el proceso de tejido. Su función básica es la de apretar el hilo de la trama contra la urdimbre, una vez éste ha sido colocado en su posición por la tejedora. Esta acción se realizar dando golpes moderadamente fuertes en sentido vertical ascendente, metiendo la espada a través de la separación creada al mover la barra del lizo.

Apenas existen ejemplos arqueológicos de espadas en la península debido seguramente al carácter perecedero de sus materiales. La mayoría de ejemplos conservados provienen de las islas británicas o la península escandinava y abarcan cronologías que van desde la Edad de Hierro hasta inicios de la Era Vikinga (789-1100). Sin embargo, todos estos ejemplos tienen unas características comunes como son el estar realizados en madera y tener más que una evidente semejanza con armas. Estas características las comparten también con otro instrumento de producción textil tradicional empleado en Galicia, la llamada “espadela” empleada para golpear las fibras de lino y suavizarlas. De hecho, algún ejemplo arqueológico ha sido catalogado con esta función debido a la gran semejanza entre ellos.

Debido a que las características comunes que existen entre estos instrumentos sin importar su marco crono-espacial, nuestra réplica se ha realizado siguiendo estos ejemplos. Se trata de una réplica fabricada en madera, de 60 cm de largo y entre 0,4 y 0,6 cm de ancho. Ha sido fabricada a partir de un tronco de árbol de mayores dimensiones.

Primeramente, se marcó con un hacha la longitud aproximada que tendría el objeto final. Después se acortó la longitud empleando un hacha y finalmente se peló por completo. A partir de este punto el trabajo consistió fundamentalmente en rebajar el grosor del tronco poco a poco empleado una cuchilla (Fig.5).

Fig. 5. Espada de telar.

La lana

Lavado de la lana

Antes de poder siquiera pensar en convertir las fibras de lana en un producto final es necesario lavarla. Las ovejas, al transitar en libertad por los pastos están expuestas a una gran cantidad de suciedad, polvo, tierra y ramas de maleza, así como a la acción de la grasa segregada por los propios animales e incluso, como pudimos comprobar, presentaba manchas de orina. Todas estas impurezas harían imposible el trabajo de la lana, por ello es necesario lavarla.

A pesar de que cierto tipo de ovejas como las tarentinas se lavaban antes de ser esquiladas, en la mayoría de los casos, al igual que ahora, la lana se lavaba una vez esquilados los animales. Dicho proceso se realizaba sumergiendo el vellón en agua caliente junto con una planta que ayudaba a eliminar la grasa, conocida como ranix lanaria. Tras esto se enjuagaba y se vareaba. Las impurezas de menor tamaño se eliminaban manualmente antes y durante el cardado (Alfaro 1984: 46). Esta operación, junto con la del cardado, podía llevarse a cabo en las officinae lanificariae en caso de tratarse de producciones industrializadas a mayor escala.

En nuestro caso el proceso fue bastante similar, pero no idéntico. En primer lugar, se lavó la lana en agua templada sobre el suelo, al mismo tiempo que se pisaba con los pies descalzos para eliminar las impurezas de mayor tamaño y la mayor parte de la grasa. Luego se introdujo en un barreño y se siguió lavando a mano, cambiando el agua cada poco tiempo. Una vez lavada se dejó sacar extendida al sol.

Cardado

Tras el lavado lana adquiere una textura más suave y ligera, pero sigue conteniendo una gran cantidad de impurezas como pequeñas raminas y restos de hierba y maleza. En ocasiones estas impurezas compactar la lana de tal forma que se hace imposible de trabajar. Se hace necesario un paso intermedio entre el lavado y el hilado que elimine estas impurezas y alinee las fibras para su posterior transformación, este paso es el cardado.

Podríamos decir de forma muy resumida que cardar la lana consiste en “peinarla”. Este proceso se puede realizar con varios instrumentos, aunque hay dos que son desde luego los más habituales. El primero de ellos corresponde con dos espátulas o palas de madera en las cuales se incrustan pequeñas púas metálicas. El segundo tipo, muy constatado a nivel etnográfico, es el empleo de cardos. Según las fuentes clásicas, el nombre que recibían estos instrumentos era el de pecten o carmen (Alfaro 1984: 46). Dichos instrumentos podían ser de tamaños muy variados, según la cantidad de lana a procesar.

La forma de trabajar es bastante sencilla. Se colocan la lana sobre uno de las palas y con la otra se cepilla de adelante hacia atrás. Esto hace que las impurezas queden atrapadas en la pala móvil y la lana cardada en la de abajo. En nuestro caso se intentó reproducir estos instrumentos, pero no se consiguió la madera adecuada y terminaron por romper. Dados los estrechos márgenes de tiempo con los que trabajamos, unido a que no existen réplicas disponibles en el mercado, nos llevó a decidir emplear dos cepillos para perros. No nos pareció una distorsión significativa ya que se trata básicamente del mismo instrumento, pero de plástico en lugar de madera. Debido al pequeño tamaño de los cepillos la cantidad de lana procesada al mismo tiempo no es muy elevada, pero permite un trabajo rápido, como ejemplo podríamos aludir a un fresco situado en Verucundus en el que se pueden observar a tres operarios realizando la operación de cardado (Bustamante 2016: 57).

Hilado

Se trata de la última transformación directa de las fibras. Las fibras de lana tras el cardado no podrían emplearse tal cual, para ninguna tarea, ya que su longitud es muy pequeña, y no ofrecen apenas resistencia a la rotura, lo cual sería de todo punto inútil a la hora de trabajar con un telar o incluso con una aguja. En ese estado, el único trabajo que sería posible realizar con ella sería la elaboración de paño, pero como ya hemos visto nuestra prenda requiere del empleo del telar.

Este proceso consiste en agrupar diversas fibras individuales en un solo hilo aplicándoles torsión y peso. Este paso resulta de vital importancia para la elaboración de cualquier tejido, es por ello que diferentes culturas le han otorgado un origen mítico al descubrimiento de este proceso, que no podemos datar pero que seguramente se remonte a tiempos muy pretéritos (Alfaro 1984: 71).

En cuanto a los instrumentos empleados, ya hemos señalado con anterioridad el más imprescindible de ellos, el huso. Repasando lo ya dicho, este instrumento está formado por un fuste o varilla de madera, lo más frecuente; hueso o bronce. También sería posible encontrarlos mixtos, de madera y metal, como el caso de los husos tradicionales gallegos. La otra parte fundamental del huso es la fusayola o pesilla que ayuda a lastrar el conjunto y a proporcionarle la inercia suficiente para lograr una rotación constante y fuerte.

El hilado de nuestra lana se ha llevado a cabo por una única hilandera cuya principal ocupación no es el hilado, por lo que el tiempo diario dedicado a este trabajo no ha sido constante, ya que ha dependido de su disponibilidad. En todo caso los datos recabados creemos que son fácilmente extrapolables y que pueden dar una idea bastante aproximada del trabajo requerido.

Todo el proceso de hilado se realizada con la hilandera sentada en un banco o silla, de forma que se encuentre en una posición de reposo, con el copo de lana situado en un pequeño cubilete a sus pies. En este caso no se ha empleado la rueca, ya que nuestra hilandera aprendió a realizar esta actividad sin dicho instrumento. Por lo tanto, en un primer momento, la hilandera sujeta el copo con la mano izquierda y con la derecha estira y enrolla a mano un pequeño número de fibras. Una vez ha hecho un pequeño hilo, lo une a un peso metálico y lo hace rotar con fuerza, hasta que se genera un hilo más fuerte y de mayor longitud. Tras alcanzar el largo adecuado, este proto-hilo se traspasa al uso. Debido a la ausencia del gancho, el hilo debe sujetarse mediante un nudo provisional, realizado con el pulgar. Tras haber atado el hilo, comienza el hilado tradicional.

El hilado mediante uso lo realiza, como ya hemos dicho, sujetando el copo en alto con la mano izquierda, mientras la derecha imprime la fuerza de rotación al huso y rápidamente sube hacia el copo para estirar otro puñado de fibras que rápida mente se torsionan (Fig. 6). Este proceso se repite varias veces hasta que la longitud del hilo creado es demasiado larga como para ser cómodo de manejar. En ese momento, manteniendo cierta tensión en el hilo, se eliminan las pequeñas volitas de lana que quedan sobresaliendo del hilo y se deshace el nudo temporal. A continuación, siempre manteniendo la tensión, se enrolla sobre el fuste del huso y se vuelve a comenzar.

Fig. 6. Hilandera hilando.

Llega un momento en que el hilo acumulado en el fuste del huso es demasiado y se hace necesario retirarlo. Para esto, nuestra hilandera no corta el hilo, como sugiere Alfaro, ya que, al trabajar sin rueca, simplemente espera a terminar el copo que en ese momento está empleando. Una vez terminada la lana, se coge el extremo del hilo y se comienza a enrollar sobre la mano, creando un ovillo de forma manual. Se trata de una tarea un tanto incómoda que nosotros hemos solucionado colocando el huso dentro de dos argollas, formando una suerte de eje desde el que se desenrolla el hilo. Sin embargo, no resultaría para nada fuera de lugar pensar que para esta tarea se “solicitase” la colaboración de los más pequeños de la casa para que sujetasen el uso. De hecho, todos los que hemos crecido en una casa donde se teje nos ha tocado más de una vez esperar pacientemente con los brazos a modo de soporte para crear madejas.

Debido a que los testimonios sugieren que se trata de una pieza muy gruesa, de uso polivalente y resistente, se hace necesario emplear hilo doble. Este hilo doble debe crearse a partir de “torcer” o hilar dos simples. Este proceso consiste en atar los extremos de dos hilos simples a un mismo huso o torcedor e hilarlos al tiempo, repitiendo los mismos pasos que durante el hilado.

En nuestro caso, cada ovillo de hilo simple pesa de media 25 g y posee una longitud de aproximadamente 60 m. El tiempo requerido para hilar uno de estos ovillos fue de dos horas. Los ovillos de hilo doble pesan de media 50 g teniendo la misma longitud que los simples y se ha tardado una hora en torcer cada par de ovillos.

Elaboración del lienzo

Ya hemos preparado la lana para trabajarla, la hemos lavado, cardado, hilado y torcido. Ahora queda la tarea de transformar los cientos de metros de hilo que hemos elaborado en una prenda grande, resistente y con cuerpo. Es ahora cuando se juntan todas las piezas que se han fabricado, el telar, los pesos, el huso, el lino, la espada, y el punzón.

Primero se ha de calcular la longitud necesaria de los hilos. Se podría pensar que, si cada caída mide 225 cm de largo, los hilos de la urdimbre deberán medir dos metros veinticinco de largo. Sin embargo, este pensamiento es erróneo, se debe tener en cuenta que los hilos son dobles, es decir, cada hilo tendrá una caída delantera y otra trasera. Además, deben tener longitud de sobra para poder atar los pesos y para que cada vez que se enrolle parte del lienzo ya tejido, se pueda soltar hilo para mantener las pesas a la altura del separador o “yugo” inferior. De este modo, cada hilo debe medir, como mínimo, 550 cm a los que hay que sumar 40 cm de sobra en su parte inferior y 12 cm en la parte superior. Tendríamos una longitud total para cada hilo de la urdimbre de 602 cm.

Si tenemos en cuenta que el calibre promedio de cada hilo es de 0,2 cm y el ancho de la pieza es de 90 cm, podemos calcular que son necesarios aproximadamente 450 hilos por caída. Si multiplicamos el número de hilos por su longitud comprobaremos fácilmente que para la elaboración de cada lienzo son necesarios 1350 m de urdimbre. En cuanto al hilo de la trama, es un proceso diferente. Al entrelazarse con la urdimbre, el espacio que ocupa es en realizad mayor que su propio calibre, resultado que con tan solo dos pasadas de la trama se avanza un centímetro en el tejido. Teniendo esto en cuenta, deberemos multiplicar 180 cm de ancho (dos pasadas de la trama) por 225 cm de largo. El resultado arroja 405 m de lana.

Es decir, que el total de metros de lana necesaria para poder tejer una sola de las caídas necesarias arroja un total de 1755 m, pero al ser cada hilo doble, la longitud real es de 3510 m. Como hemos dicho que el sagum se compone de dos caídas cosidas longitudinalmente, debemos multiplicar esta cifra por dos. Tras realizar la operación, tenemos la cifra aproximada de 7020 m de hilo de lana.

Tras conocer la longitud necesaria de hilo para poder trabajar, en primer lugar, se deben cortar los ovillos a la medida necesaria y empatarlos de ser necesario. En nuestro caso se colocaron dos sillas a la distancia convenida, y se fueron pasando de lado a lado, creando una suerte de gran madeja. Tras alcanzar un número suficiente de hilos, se anudan a la mitad y se cortan los extremos. Una vez preparados, se llevan al telar, donde los hilos se cuelgan por su parte central. Tras colocarlo se agrupan haciendo trenzas en sus extremos y se anudan a un pondus. Sin embargo, la urdimbre no se pasa directamente por los orificios que poseen los pesos, si no que se trata de una unión indirecta. Como hemos dicho, los hilos se trenzan y se anudan.

Ahora que los hilos están en posición y poseen cierta tensión gracias a los pesos, se coloca una pequeña cadeneta aprovechando esos doce centímetros de margen superior para que la urdimbre quede inmovilizada en su posición ya que en el momento de tener que enrollar el lienzo sobre el yugo podría moverse o descolocarse con facilidad. Pero todavía no está todo listo para el trabajo. El telar de pesas funciona abriendo dos pasos en la urdimbre, esto es, en una posición los hilos que cuelgan por la parte trasera del yugo deben quedar por delante de éste y, en la otra, deben colgar en su posición natural. Esto se consigue con el movimiento de la barra de lizo, para lo cual es necesario anudarle uno a uno los hilos correspondientes, generalmente empleando otros de color diferente con el objeto de poder diferenciarlos (Fig.7).

Fig. 7. Telar montado y en proceso de uso.

Para comenzar la hilandera coloca la barra de lizo en la posición adelantada, lo que abre el primer paso en la urdimbre. Para asegurar la correcta separación en lo hilos, ésta los separa con sus manos, primero con movimientos horizontales y luego con movimientos verticales (Fig.8).

Fig. 8. La tejedora compactando la trama con la espada de telar.

Una vez que la urdimbre se encuentra perfectamente separada llega el momento de pasar la lanzadera todo a lo ancho, hasta sacarla por el otro lateral, cuando ya está fuera ésta se coloca sobre el yugo para que no estorbe. Ahora tenemos el hilo de la trama en su posición, pero sin tensión alguna, lo cual es de todo inútil. Para aportarle la tensión necesaria se debe presionar sobre el hilo anterior, o si es el primero, contra la cadeneta.

Para presionarlo se emplea primero un peine y después se golpea repetidamente con la espátula. Sin embargo, esta operación puede hacer que poco a poco la tensión de la trama haga que la pieza se vaya estrechando conforme se avanza en longitud, algo que a nosotros mismos nos ocurrió con el primero de los lienzos. La forma de evitar este estrechamiento es mediante el empleo del punzón de tejedor, introduciéndolo entre el último hilo de la urdimbre y la trama, evitando así que esta ejerza una presión excesiva.

Los pasos mencionados se repiten continuamente, llevando la lanzadera de lado a lado de la urdimbre, a medida que se avanza en la longitud. Una vez que el tejido se encuentra muy próximo a la barra de lizo, el proceso se hace más incómodo. Para poder seguir trabajando con normalidad se deben mover los apoyos de la barra a los orificios inferiores, para lo que no es necesario desmontar nada. Sin embargo, cuando el lienzo se encuentra muy avanzado y no es posible seguir bajando el lizo es necesario optar por otra solución. Esta solución pasa por enrollar el lienzo ya tejido sobre el yugo.

Finalmente, tras alcanzar la longitud requerida, el lienzo se desenrolla y se libera de la cadeneta, así como de los pesos. Una vez liberada, la pieza posee tanto en la parte superior como la inferior unos flecos de varios centímetros. ¿Pueden corresponder estos flecos con el friso que se aprecia en algunos de los bronces? Podría ser así, desde luego dejar los flecos ahorraría mucho trabajo de tejido sin renunciar al largo total necesario. En todo caso, en esta ocasión estos flecos se han eliminado ya que nos hemos decantado por recrear la tipología más habitual (Fig.9).

Fig. 9. Comparativa entre un bronce votivo y nuestra prenda.

En cuanto a los tiempos empleados en el trabajo, serían los siguientes. Todo el proceso necesario para preparar y colocar la urdimbre es lo que más tiempo consume. Para una pieza de noventa centímetros como la nuestra, el tiempo empleado fue de aproximadamente diez horas. Como es lógico, estas diez horas no se trabajaron de forma continuada, ya que como ya hemos dicho nuestra hilandera no trabaja como tal a tiempo completo. En realidad, esas diez horas se traducen en cuatro tres días de trabajo, invirtiendo aproximadamente tres horas cada día. En cuanto al tiempo empleado en la propia actividad del tejido, este puede estimarse en una hora por cada diez centímetros de lienzo. Si tenemos en cuenta las dimensiones ya planteadas de dos metros veinticinco centímetros, el tiempo necesario ha sido de aproximadamente veintidós horas. Estas horas se tradujeron en once días de trabajo, con una media de dos horas o dos horas y media por día. Por lo tanto, el tiempo total necesario ha sido de treinta y dos horas por pieza, sesenta y cuatro horas en total. Si el trabajo se hubiese realizado a tiempo completo, estas horas podrían traducirse en diez días de trabajo, suponiendo una dedicación de seis horas por día.

CONCLUSIONES

Creemos estar en condiciones de aportar un conjunto de datos que entendemos válidos, si bien pueden estar sujetos a error. En cuanto a la cantidad de metros de lana necesarios para la elaboración del sagum y su traducción en horas de trabajo hemos conseguido unas cifras muy claras. Como hemos visto, el total de lana empleada se aproxima a los 7020 m lineales. Teniendo en cuenta que hemos dicho que cada uno de nuestros ovillos simples medía 60 m, el cálculo arroja la cifra de 117 ovillos simples. Cada uno de éstos tardó en hilarse dos horas, por lo que el tiempo total de hilado fue de 234 horas. Ahora bien, dado que los hilos empleados en telar deben ser dobles, tuvieron que torcerse, lo que conllevó una hora por cada dos ovillos.

Tras torcerlos, los ovillos pasaron a ser 58, pero dobles, esta operación sumó otras 58 horas de trabajo. Así, el proceso completo de hilado ocupó un total de 292 horas.

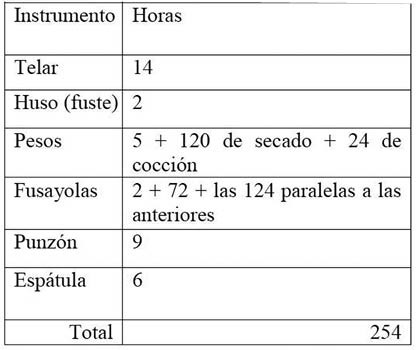

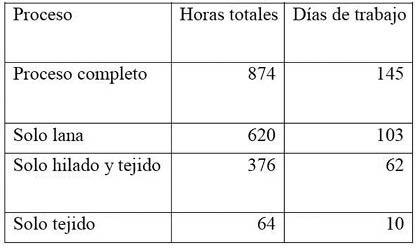

En cuanto al lavado, este no supuso un aumento demasiado drástico del trabajo, ya que se pudo procesar mucha lana a un tiempo, aun así, hemos calculado aproximadamente un total de diez horas. Lo que sí supuso un incremento considerable fue la labor de cardado (Tab. 1). Como hemos dicho, el cardado se llevó a cabo con uno cepillos de pequeño tamaño, que no permitieron procesar mucha lana al mismo tiempo, pero sí trabajar con agilidad. Hemos podido estimar que para conseguir un copo de lana suficiente para el hilado de un ovillo simple se necesitan dos horas de cardado. Si multiplicamos esas dos horas por 117 ovillos, nos sale una cifra de 234 horas empleadas en el cardado.

Tab. 1. Tabla de tiempos empleados en el tratamiento de la lana.

A esto ha de sumarse el tiempo de preparación y colocación de los hilos en el telar, diez horas, veinte las dos piezas, y el tiempo total de tejido, sesenta y cuatro horas.

Tab. 2. Tabla de tiempos empleados en la construcción de las herramientas.

Como se puede observar, la realización todas las partes de la cadena operativa implican un enorme coste en horas de trabajo que suma un total de 874 horas. Si traducimos esas horas a jornadas de trabajo, tomando como referencia seis horas de trabajo diario, tendríamos que para obtener la prenda final harían falta 145 días (Tab. 3).

Tab. 3. Tiempos finales con la suma de los distintos procesos.

BIBLIOGRAFÍA

Alfaro Giner, C., (1984): Tejido y cestería en la península ibérica, Instituto Español de Prehistoria, Madrid, 1984.

Alfaro Giner, C., (1997): Sagum Hispanum. Morfología de una prenda ibérica, Estudio de arqueología ibérica y romana, (Pla Ballester, E.,), Diputación de Valencia y Servicio de Investigación Prehistórica, Valencia, 1997, pp.373-380.

Alfaro Giner, C., (1997): El tejido en época romana, Primera edición, Arco Libros, Madrid, 1997.

Álvarez-Osorio, F., (1941): Catálogo de los exvotos de bronce ibéricos, Madrid, 1941.

Berrocal-Rangel, L., Dacosta Méndez, N., (2014): Indumentaria y estética entre los pueblos hispanoceltas. Una aproximación a la cosmética corpórea de la Edad de Hierro, Boletín de la Asociación Española de Amigos de la Arqueología 48, 2014, pp.105-120.

Bustamante-Álvarez, M., (2016): El tratamiento textil en Augusta Emérita, Cuadernos Emeritenses, 42, 2016.

Estrabón, Geografía de Iberia, trad. de Francisco Javier Gómez Espelosín. Alianza

Galán, L. (2003): El Carmen 64 de Catulo, Universidad Nacional de La Plata, Buenos Aires, 2003.

García Cabo, M., (2019): Recreación histórica y mundo galaico. Estado de la cuestión y propuestas, Trabajo de Fin de Grado, Universidad de Vigo, Ourense.

González Caíña, J.J., (1997): Evolución del cultivo del lino en la cuenca del Limia (Ourense, Galicia): condiciones ambientales y socioeconómicas, Minius, 4, 1997, pp.151-163.

Hierro Gárate J. A., Gutierrez Cuenca, E., (2010): Instrumentos relacionados con la actividad textil de época tardoantigua y altomedieval en Cantabria, Munibe 61, 2010, pp.261-288.

Hierro Gárate J. A., Gutierrez Cuenca, E., (2014): Pin-beaters bajo la lupa. Análisis tecnológico y funcional de los punzones de tejedor de las cuevas del Portillo del Arenal y del Linar (Cantabria), Sautuola 20, 2014, pp.373-390.

Jover Maestre, F. J., López Padilla, J. A., (2012): La producción textil durante la Edad del Bronce en el cuadrante suroriental de la península ibérica: materias primas, productos, instrumentos y procesos de trabajo, Zephyrus 71, 2012, pp.149-171.

Mayor Ferrándiz, T.M., (2011): La imagen de la mujer en la prehistoria y la protohistoria, Revista de Claseshistoria, 236, 2011, pp.2-22.

Morgado, A., Baena Preysler, J., (2011) Experimentación, arqueología experimental, y experiencia del pasado en la arqueología actual, La investigación experimental aplicada a la arqueología, (A. Morgado ed.), Universidad de Granada, Universidad Autónoma de Madrid, Asociación Española de Arqueología Experimental, 2011, pp.21-29.

Öhrman, M., (2017): The singing loom: the importance of textile production in the roman dpmestic soundscape en Archeoacustic, Tomar, 2017.

Ovidio, Ars Amandi, trad. de Francisco Socas, CSIC.

Pelta, R., Vivas, E., (1997): Piel y alergias, Ediciones Santos, Madrid, 1997.

Petty, C., (2014): Warp Looms: then and now. Anglo-saxon and viking archaeological evidence and modern practitioners, Tesis, University of Manchester, Manchester.

Prevosti, M., (2013): A textile workshop from roman times: the villa dels Antigons en Datatéxtil, 28, 2013, 10-18.

Rivas Quintas, E., (1985): A Limia, Deputación Provincial de Ourense, Ourense, 1985.

Rodríguez Novóa, A.A., (2013): Elementos cerámicos de la actividad textil en el conjunto arqueológico de Armea, As produções cerámicas de imitaçao na Hispania (A. Morais et ali), Braga, SECAH, 2013, pp.911-920.

Ruiz de Haro, M. I., (2012): Orígenes, evolución y contextos de la tecnología textil: la producción del tejido en la prehistoria y la protohistoria, Arqueología y Territorio 9, 2012, pp.133-145.

Salido Domínguez, J., Rodríguez Cevallos, M., (2015): Figurillas de encapuchados hispanorromanos: definición, clasificación e interpretación, Archivo Español de Arqueología 88, 2015, pp.105-125.

Shimada, I., (2005): Experimental Archaeology, Handbook of Archaeologycal Methods, (C. Chippendale ), Altamira Press, 2005, pp.603-642.

Solano Fernández-Sordo, A., (2010): Historia urbana en la Galicia Medieval. Balance y perspectivas, Cuadernos de estudios gallegos 123, 2010, pp.55-90.

* Universidad de Granada. gallaeciafulminata@gmail.com.